Flash jest jednym z najbardziej frustrujących defektów w formowaniu wtryskowym. Ta cienka warstwa plastiku wzdłuż linii podziału formowanych części nie tylko wygląda źle, ale może również prowadzić do kosztownej obróbki końcowej.

Co w ogóle powoduje flash? A co ważniejsze, jak można temu zapobiec?

W tym kompletnym przewodniku rozwiązywania problemów, jako profesjonalista Producent form wtryskowych z tworzyw sztucznychprzedstawię najważniejsze przyczyny powstawania wypływek w procesie formowania wtryskowego. Podzielę się również praktycznymi wskazówkami, jak wyeliminować tę wadę z procesu produkcyjnego.

Czym jest błysk w formowaniu wtryskowym?

Zanim przejdziemy do przyczyn, upewnijmy się, że jesteśmy na tej samej stronie, jeśli chodzi o to, czym właściwie jest lampa błyskowa do formowania wtryskowego.

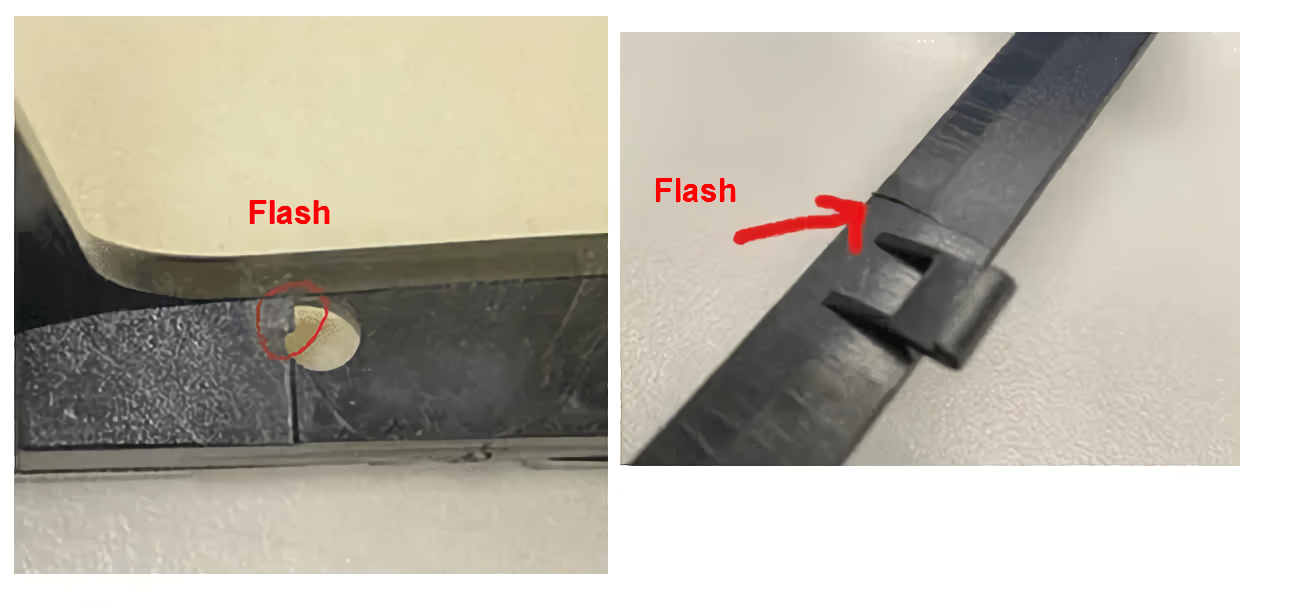

Flash odnosi się do cienkiej warstwy lub "płetwy" tworzywa sztucznego, która wycieka z gniazda formy podczas procesu formowania wtryskowego. Wygląda to jak mała klapka lub wypustka nadmiaru plastiku wzdłuż linii podziału formowanego elementu.

Czasami można również zaobserwować rozbłysk wokół sworzni wyrzutnika, prowadnic lub otworów wentylacyjnych. Ogólnie rzecz biorąc, linia podziału formy jest najczęstszym obszarem występowania błysku.

Flash występuje, gdy ciśnienie podczas fazy wtrysku lub pakowania przekracza zdolność formy do pełnego zamknięcia. Więcej o tych konkretnych przyczynach powiemy za chwilę.

Teraz, gdy już wiesz, jak wygląda flash, odkryjmy jego pierwotne przyczyny.

Co powoduje błysk w formowaniu wtryskowym?

Istnieje kilka potencjalnych przyczyn powstawania wypływek w częściach formowanych wtryskowo:

- Niedopasowanie linii podziału

- Niewłaściwe odpowietrzanie

- Niskie ciśnienie zacisku

- Niska lepkość materiału

- Nierównomierne wypełnienie

- Nadmierne pakowanie

Następnie omówię każdą z tych typowych przyczyn flashowania.

Niedopasowanie linii podziału

Linia podziału to miejsce, w którym dwie połówki formy wtryskowej spotykają się i uszczelniają. Niedopasowanie linii podziału ma miejsce, gdy wzdłuż tej powierzchni znajdują się szczeliny lub otwory.

Podczas wtrysku powstają błyski, gdy stopione tworzywo sztuczne wydostaje się przez te małe szczeliny w uszczelnieniach linii podziału.

Co w pierwszej kolejności prowadzi do niedopasowania linii podziału? Oto kilka typowych winowajców:

- Zanieczyszczenie: Kurz, brud, olej i pozostałości mogą uniemożliwić prawidłowe uszczelnienie wzdłuż linii podziału.

- Zużyta forma: Po tysiącach cykli zużycie może zniekształcić połówki formy, prowadząc do powstania szczelin.

- Złożone geometrie części: Skomplikowane kształty części wywierają dodatkowy nacisk, który może powodować subtelne otwory.

Niewłaściwe odpowietrzanie

Otwory wentylacyjne pozwalają uwięzionemu powietrzu wydostać się z gniazda formy podczas wtrysku. Bez odpowiedniego odpowietrzenia, ciśnienie powietrza wewnątrz wnęki może wypchnąć stopiony plastik przez drobne szczeliny w uszczelkach.

Jeśli formy nie mają odpowiednio rozmieszczonych otworów wentylacyjnych wokół wnęki, znacznie bardziej prawdopodobne jest wystąpienie obróbki blacharskiej.

Niskie ciśnienie docisku

Ciśnienie docisku odnosi się do siły przyłożonej w celu uszczelnienia formy podczas wtrysku i pakowania. Jeśli ciśnienie zacisku nie jest w stanie oprzeć się ciśnieniu materiału we wnęce, powstanie wypływka.

Zwykle dzieje się tak, gdy prędkość wtrysku, ciśnienie lub temperatura są zbyt wysokie w stosunku do dostępnej siły zacisku.

Niska lepkość materiału

Lepkość odnosi się do grubości i charakterystyki płynięcia stopionego tworzywa sztucznego. Niższa lepkość materiały łatwiej przepływają przez wąskie otwory.

Nadmierna temperatura dyszy/beczki, zawartość wilgoci lub środka smarnego mogą przyczynić się do spadku lepkości. A gdy lepkość staje się zbyt niska, zapłon staje się znacznie bardziej prawdopodobny.

Nierównomierne wypełnienie

Jeśli gniazdo formy nie wypełni się równomiernie, może to skutkować niezrównoważonym ciśnieniem upakowania. Kierownice przepływu pomagają kierować materiał do przodu, ale nieprawidłowo umieszczone bramki i prowadnice również prowadzą do nierównomiernego przepływu.

W miarę wzrostu ciśnienia we wnęce powstają błyski, gdy tworzywo sztuczne wydostaje się przez wszelkie dostępne otwory.

Nadmierne pakowanie

Nawet przy prawidłowym wypełnieniu mogą pojawić się problemy, jeśli zbyt dużo materiału zostanie upakowane w formie. Takie miejscowe przepełnienie powoduje rozbłyski, ponieważ nadmiar materiału znajduje drogi ucieczki.

Konstrukcja bramy, rozmieszczenie prowadnic, prędkość/ciśnienie wtrysku i czas utrzymywania mają wpływ na jednorodność pakowania.

Jak zapobiegać powstawaniu wypływek w formowaniu wtryskowym?

Teraz, gdy omówiliśmy główne przyczyny, porozmawiajmy o zapobieganiu. Oto sześć wskazówek, jak uniknąć wypływek w komponentach formowanych wtryskowo:

1. Właściwa konstrukcja formy

Precyzyjne komponenty formy i wysokiej jakości wykończenie powierzchni w znacznym stopniu zapobiegają powstawaniu wypływek. Obejmuje to odpowiednie rozmieszczenie otworów wentylacyjnych, krawędzie o dużym promieniu oraz wyeliminowanie niepotrzebnych prowadnic, pociągnięć i skomplikowanych zamknięć.

2. Rygorystyczna konserwacja formy

Z biegiem czasu zniekształcenia spowodowane zużyciem mogą prowadzić do powstawania subtelnych otworów, w których może tworzyć się wypływka. Przestrzeganie harmonogramów konserwacji zapobiegawczej pomaga zachować geometrię formy. Obejmuje to okresowe czyszczenie, polerowanie, inspekcje i wymianę w razie potrzeby.

3. Odpowiedni tonaż zacisku

Określ wymagany tonaż, aby utrzymać szczelność formy i uniknąć otworów na wypływki. Nadwymiarowe prasy prowadzą do szybszego zużycia, podczas gdy niewymiarowe zaciski prowadzą bezpośrednio do wypalania.

4. Zoptymalizowane ustawienia procesu

Trzymanie się zaleceń dostawcy żywicy dotyczących szybkości napełniania, prędkości wtrysku/ciśnienia i temperatury cylindra daje dobry punkt wyjścia. Ale dalsze dostrajanie pomaga uwzględnić specyficzną dynamikę formy i maszyny.

5. Stabilność wymiarowa

Wybór materiałów o odpowiednim poziomie stabilności wymiarowej pozwala uniknąć skurczu po wtrysku, który może pogorszyć istniejące wady błysku.

6. Tolerancja wymiarów

Choć może się to wydawać mało znaczące, pozostawienie nieco większej szczeliny na linii podziału zapewnia lepsze uszczelnienie przed potencjalnym zapłonem. Pamiętaj tylko, aby uwzględnić te rozszerzone zakresy tolerancji w całym zespole.

Eliminacja wypływek i usprawnienie formowania wtryskowego

Oto kompletny przewodnik po przyczynach, zapobieganiu i usuwaniu usterek związanych z błyskiem podczas formowania wtryskowego.

Materiałoznawstwo stojące za tym procesem jest co prawda złożone. Należy jednak pamiętać, że w ostatecznym rozrachunku flash sprowadza się do ciśnienia wewnątrz wnęki przekraczającego to, które może wytrzymać forma.

Dostosuj projekt oprzyrządowania, możliwości maszyn, ustawienia procesu i dobór materiałów, aby uniknąć nierównowagi ciśnienia. W ten sposób można wyeliminować wypłaszczenia, jednocześnie poprawiając jakość, czas cyklu i koszty.

Jak zawsze, mam nadzieję, że ten przewodnik dostarczy ci praktycznych informacji potrzebnych do usprawnienia operacji produkcyjnych. Daj mi znać w komentarzach, jeśli masz jakieś inne pytania!