Wybór odpowiedniego frezu walcowo-czołowego ma kluczowe znaczenie dla produkcji precyzyjnych form wtryskowych z tworzyw sztucznych. Wybór ten ma bezpośredni wpływ na wykończenie powierzchni formy, jej trwałość i wydajność produkcji.

Jako profesjonalista Producent form wtryskowych z tworzyw sztucznychDlatego piszę niniejszy przewodnik, aby przeprowadzić Cię przez wszystko, co musisz wiedzieć o wyborze frezów do form z tworzyw sztucznych.

Dlaczego młyn końcowy ma znaczenie

Frez trzpieniowy wykonuje ciężką pracę podczas procesu obróbki CNC, który tworzy formy wtryskowe. Jest to narzędzie tnące, które fizycznie usuwa materiał, tworząc wnęki i rdzenie formy.

Wybór optymalnego frezu zależy od takich czynników jak

- Materiał formy

- Poziom szczegółowości i złożoności części

- Wymagania dotyczące wykończenia powierzchni

- Oczekiwana żywotność narzędzia

- Szybkość usuwania materiału

Zrównoważenie tych parametrów pozwala producentom form osiągnąć najlepszy możliwy rezultat. Zadanie polega na znalezieniu frezów końcowych zdolnych do utrzymania precyzji przy jednoczesnej wydajnej pracy.

Czego więc powinien szukać frez do form wtryskowych z tworzyw sztucznych?

Kluczowe kwestie związane z wyborem frezu palcowego

Producenci form wtryskowych muszą wziąć pod uwagę kilka czynników przy wyborze frezów najlepiej nadających się do obróbki form wtryskowych z tworzyw sztucznych. Świadomość tej dynamiki od samego początku przygotowuje proces do sukcesu.

Materiał formy i elektrody

Hartowana stal narzędziowa jest powszechnym materiałem do produkcji form, ponieważ wytrzymuje wysokie ciśnienie wtrysku i jest odporna na zużycie w czasie. Wstępnie hartowana stal narzędziowa eliminuje obróbkę cieplną, ale jest trudna w obróbce.

Dlatego też frezy trzpieniowe wymagają wyjątkowej odporności na zużycie i twardości, aby wielokrotnie uderzać w ten trudny materiał bez utraty kształtu lub funkcjonalności. Frezy z węglików spiekanych idealnie spełniają te wymagania.

Węglik zapewnia:

- Twardość zapewniająca integralność podczas obróbki stali hartowanych do ~48 HRC

- Wytrzymałość i ciągliwość w podwyższonych temperaturach

- Wytrzymałość na ściskanie dla przerw

Tymczasem, grafit i elektrody miedziane umożliwiają obróbkę elektroiskrową. Frez walcowo-czołowy musi fachowo obrabiać te bardziej miękkie, gumowate materiały wymagające maksymalnego ścinania.

Szczegóły projektu

Mikrofrezowane części z tworzyw sztucznych charakteryzują się najbardziej skomplikowanymi konturami, wytrawionymi lub teksturowanymi powierzchniami. Miniaturowe komponenty wymagają jednak od frezów walcowo-czołowych wydajności podobnej do ich pełnowymiarowych odpowiedników.

Węższe tolerancje precyzyjne ścieżki narzędzi. Dokładność staje się najważniejsza w przypadku detali o mniejszych wymiarach, zwłaszcza kieszeni, promieni, żeber itp. Wysokowydajne frezy walcowo-czołowe niezawodnie spełniają wymagania dotyczące obróbki miniaturowych rdzeni/wnęk.

Krótsze frezy trzpieniowe z wysoka liczba fletów i zmienne odstępy zapewniają dodatkową stabilność podczas przesuwania narzędzi o małej średnicy do obróbki detali. Zmniejszone bicie dodatkowo zwiększa dokładność frezowania.

Wykończenie powierzchni

Błyszczące części z tworzyw sztucznych zaczynają się od wypolerowanych powierzchni formy. Większość powierzchni form wtryskowych ma Ra <0,025 μm, co jest możliwe w oparciu o czynniki takie jak materiał przedmiotu obrabianego, wybór narzędzia i parametry obróbki.

Utrzymanie ostrości narzędzia jest niezbędne do uzyskania lustrzanego wykończenia powierzchni wymaganego w formach produkcyjnych. Powłoki zmniejszają tarcie i związane z nim ciepło, dzięki czemu krawędzie tnące pozostają dłużej ostre.

Frezy z węglików spiekanych powinny charakteryzować się wyjątkowym utrzymywaniem krawędzi. Jednocześnie powłoki takie jak azotek tytanowo-aluminiowy (TiAlN) lub azotek tytanowo-węglowy (TiCN) zwiększają wydajność. Gładkie wykończenie frezu przechodzi bezpośrednio do formy.

Podczas testów, elektropolerowanie dodatkowo poprawia wykończenie powierzchni. Pomaga również kontrolować ślady narzędzia wskazujące na słabą wydajność frezu.

Żywotność narzędzia

W ramach określonych parametrów, wybór frezów trzpieniowych o większej średnicy poprawia wydajność usuwania materiału. Jednak oczekiwana żywotność narzędzia to kolejne obliczenie, które pomaga w odpowiednim doborze frezów trzpieniowych.

Biorąc pod uwagę wydłużony czas obróbki elementów form, frezy walcowo-czołowe wykazujące długą żywotność pozwalają obniżyć koszty. Wymiana narzędzi powoduje przestoje wraz z indeksowaniem płytek w przypadku narzędzi z wymienną głowicą.

Producenci narzędzi przeprowadzają testy skrawania reprezentujące rzeczywiste parametry w celu określenia trwałości płytek. Na przykład:

Prędkość posuwu: 8 cali/min

Prędkość cięcia: 400 SFM

Głębokość osiowa na przejście: 0,25″

Głębokość promieniowa: średnica 100%

Stal narzędziowa do pracy na zimno ~52 HRC

Takie dane wejściowe pomagają oszacować żywotność każdej krawędzi tnącej (~15 minut). Przekłada się to na wyniki produkcji w oparciu o takie aspekty, jak harmonogramy pracy, złożoność, dostępność narzędzi itp.

Frezy trzpieniowe z węglików spiekanych są często wyposażone w paraboliczne rowki skrawające, które zwiększają ich wytrzymałość i żywotność podczas pełnego dłutowania. Tymczasem konstrukcje z wymiennymi głowicami umożliwiają wprowadzanie świeżych krawędzi skrawających na podstawie indeksów płytek.

Szybkość usuwania materiału (MRR)

MRR odnosi się do objętościowego usuwania metalu w czasie. Zasadniczo określa wydajność obróbki w celu lepszego zarządzania kosztami, planowania, wydajności itp.

Narzędzia o większej średnicy z natury szybciej usuwają materiał do obróbki zgrubnej wnęk form i rdzeni. Następnie obróbka wykańczająca przechodzi od większych do mniejszych frezów do obróbki detali zgodnie z optymalnym obciążeniem wiórami i wymaganiami dotyczącymi wykończenia powierzchni.

Tak więc warsztaty formujące, równoważąc jakość części z tworzywa sztucznego z kosztami i potrzebami dostawy, uwzględniają MRR w wyborze frezów walcowo-czołowych.

Proces formowania wtryskowego - etapy usuwania materiału

- Szorstkość z dużymi szorstkowłosymi/hoggerami

- Półwykończenie z narzędziami do obróbki zgrubnej lub mniejszymi narzędziami

- Wykończenie z frezami kulistymi

- Polerowanie z frezami kulistymi

Celem staje się określenie najmniejszej liczby frezów końcowych, aby wykonać zadanie w sposób zadowalający i zgodny z normami.

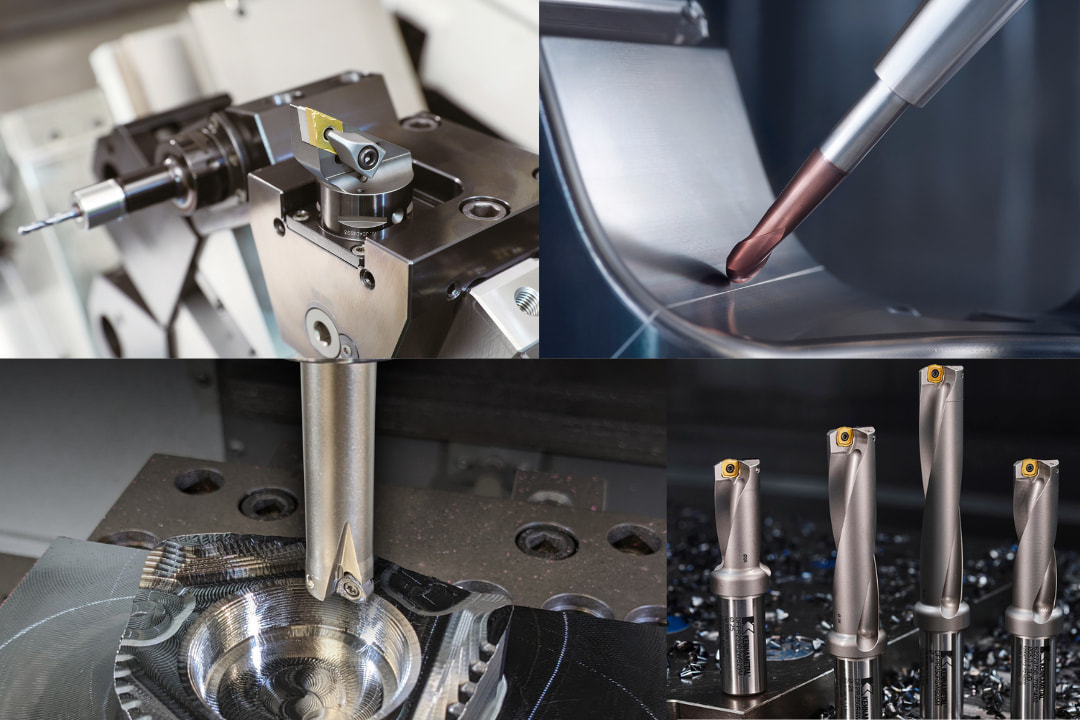

Zalecane frezy do form wtryskowych z tworzyw sztucznych

Wymagania związane z produkcją form skłoniły inżynierów narzędzi skrawających do zaprojektowania frezów walcowo-czołowych przeznaczonych specjalnie do obróbki form. Kilka czynników sprawia, że niektóre frezy trzpieniowe dobrze nadają się do frezowania plastikowych form wtryskowych.

Frezy pełnowęglikowe

Węglik spiekany jest integralną częścią oprzyrządowania, które obrabia materiały ścierne godzina po godzinie. W przypadku form, węglik mikroziarnisty zapewnia twardość zbliżoną do ceramiki i wyższą odporność na pękanie.

Główne wytyczone młyny końcowe obejmują:

- Materiał/podłoże

- Liczba fletów

- Średnica

2-ostrzowe, kwadratowe frezy walcowo-czołowe zaspokajają potrzeby obróbki zgrubnej zazwyczaj przy większych średnicach zapewniających wydajność rowkowania.

Węgliki spiekane pozwalają na stosunkowo wysokie prędkości powierzchniowe i prędkości posuwu. Tak więc podczas usuwania znacznych ilości materiału, siły skrawania i wytwarzanie ciepła pozostają łatwe do opanowania. Właściwe odprowadzanie wiórów jest kluczowe!

Frezy walcowo-czołowe z ostrzem kulistym doskonale sprawdzają się w obróbce od półwykańczającej do wykańczającej wymagającej niewielkich posuwów. Ich zaokrąglone krawędzie tnące samocentrują się w konturach, zapobiegając żłobieniu krawędzi. Wysokie prędkości posuwu dobrze łączą się z niewielkimi posuwami, zachowując wąskie tolerancje geometryczne.

Zapewnienie odpowiedniego promienia naroża w stosunku do detali zapobiega nadmiernemu zazębieniu. Zmienna geometria spirali i rdzenia ułatwia odprowadzanie wiórów.

Jednak w przypadku skomplikowanych elementów o cienkich ściankach, nawet specjalistyczne frezy z węglików spiekanych mogą nie zapewniać odpowiedniej integralności.

Prowadzi to producentów form do stosowania frezów z litej ceramiki, chemicznie mocniejszych niż węgliki spiekane. Tlenek cyrkonu zwiększa odporność na zużycie i tolerancję cieplną, umożliwiając mocniejsze dociskanie małych narzędzi bez utraty precyzji.

Oczywiście w przypadku narzędzi pełnowęglikowych brakuje wymiennych płytek, które można znaleźć w ich odpowiednikach z węglików spiekanych. Dlatego też wykrywanie i wymiana ceramicznych frezów trzpieniowych ma kluczowe znaczenie dla jakości i bezpieczeństwa. Częste ponowne ostrzenie przywraca ostrą krawędź tnącą, ale pozwala na ograniczone szlifowanie.

Mimo to, ceramiczne frezy trzpieniowe służą do obróbki zgrubnej i wykańczającej odpornych na temperaturę lub ściernych tworzyw sztucznych, które szybko tępią stalowe alternatywy. Zapewniają one warsztatom form środki do obróbki specjalnych materiałów i zastosowań.

Powlekane frezy palcowe

Powłoki tworzą śliską barierę minimalizującą ciepło i siły skrawania. Zwiększa to żywotność, wydajność i spójność frezów trzpieniowych, poprawiając wydajność i rentowność.

Rozważ powłoki takie jak

Azotek tytanu aluminium (AlTiN) - Uniwersalny do obróbki stali nierdzewnych z dużymi prędkościami/posuwami. Zapewnia odporność na temperaturę i ochronę przed zużyciem, dobrze nadaje się do półwykańczania i wykańczania form żeliwnych.

Azotek tytanowo-glinowy (TiAlN) - Utrzymuje integralność narzędzia w celu precyzyjnego wykańczania przy wysokich stopach powierzchniowych podczas obróbki materiałów hartowanych ≥ 48 RC. TiAlN umożliwia mocniejsze dociskanie frezów z węglików spiekanych przy mniejszym zużyciu.

Węgloazotek tytanu (TiCN) - Idealny do wysokowydajnej obróbki stali od 1144 odpornej na naprężenia do stali formierskiej P-20. Zapewnia wytrzymałość i smarowność dla bezpiecznych, dokładnych ścieżek narzędzia.

Tak więc dla warsztatów frezujących różne elementy form, zoptymalizowane powłoki poprawiają odpowiednie narzędzia do powiązanych potrzeb. Pozwala to na standaryzację frezów walcowo-czołowych o szerokich możliwościach, które mogą spełniać różne cele obróbki.

Mikro frezy trzpieniowe

Miniaturowe frezy walcowo-czołowe zapewniają środki do dodawania drobnych detali przy wykonywaniu form do mikromodułów. Niektóre zastosowania produkcyjne wymagają wysokiej dokładności przy grubościach ścianek i rozmiarach elementów poniżej 150 μm.

Dzięki niewielkim średnicom mikro frezy trzpieniowe charakteryzują się precyzyjną mechaniką skrawania. Bardzo krótkie rowki zapobiegają odchyleniom, optymalizując jednocześnie odprowadzanie wiórów. Zapewnia to precyzję wymiarową i niezawodność podczas długich serii produkcyjnych.

Geometrie mikro frezów trzpieniowych obejmują końcówki kwadratowe, kuliste i odmiany z wysoce polerowanymi rowkami wiórowymi. Sztywne, precyzyjne tuleje zaciskowe i ustawienia maszyny zapewniają stabilność i dokładność podczas agresywnego przesuwania mikronarzędzi w ramach bezpiecznych parametrów.

Producenci form zyskują możliwość ominięcia technologii laserowej dzięki technikom wysokiej prędkości wykorzystującym frezy trzpieniowe z mikrowęglików. Koszty komponentów spadają dzięki szybkim i dokładnym procesom CNC. Zastąpienie ręcznego polerowania skraca czas realizacji.

Frezy trzpieniowe o zmiennej spirali i zmiennym skoku

Frezy walcowo-czołowe o zmiennej linii śrubowej mają rowki szlifowane pod różnymi kątami linii śrubowej. Ta innowacyjna konstrukcja zakłóca harmoniczne, zapobiegając drganiom i wibracjom nawet w głębokich kieszeniach. Stabilne, ciche cięcie wynika z nierównomiernego czasu kontaktu zębów z materiałem.

Różne kąty pochylenia linii śrubowej również poprawiają odprowadzanie wiórów. Połączenie tej zdolności z precyzyjnie szlifowanymi rowkami wiórowymi o zmiennym skoku dodatkowo wspomaga wydajne usuwanie wiórów, zapewniając czyste i dokładne cięcie. Otwarte kanały pomagają ograniczyć gromadzenie się ciepła, co pozwala zachować ostre krawędzie tnące i wąskie tolerancje wymiarowe.

Przykładowy proces wyboru frezu palcowego

Aby podsumować odpowiedni dobór frezów do wysokiej jakości, ekonomicznych form wtryskowych z tworzyw sztucznych, przeanalizujmy teoretyczną próbkę części.

Część próbna formowana wtryskowo

- Cienkościenna obudowa elektroniczna

- Tworzywo sztuczne ABS

- Ścisłe tolerancje wymiarowe

- Teksturowane wykończenie zewnętrzne

- Kąty pochylenia dla ekstrakcji

- Forma ze stali hartowanej P-20

Cele obróbki

- Zabezpieczanie wąskich geometrii i grubości ścianek rdzeni i wnęk

- Lustrzane wykończenie powierzchni elementów formy

- Ograniczenie procedur polerowania dzięki precyzyjnemu frezowaniu

Uzasadnienie wyboru frezu palcowego

Roughing - Większe frezy węglikowe z kwadratowym końcem

Półwykończenie - Młyny kuliste z węglików spiekanych z powłoką TiAlN

Wykończenie - Mniejsze frezy kuliste z węglików spiekanych z powłoką TiCN

Wynik - Teksturowane wykończenie powierzchni uzyskane dzięki fizycznej obróbce formy zamiast erodowania elektrod iskrowych. Oszczędza to koszty i czas realizacji.

Kluczowe wnioski

- Frezy trzpieniowe z węglików spiekanych zapewniają wytrzymałość i długą żywotność niezawodnych form produkcyjnych

- Specjalnie zaprojektowane geometrie poprawiają ścieżki narzędzia w trudnych materiałach

- Powłoki takie jak AlTiN, TiAlN i TiCN zwiększają wydajność narzędzi i jakość wykończenia powierzchni.

- Mikromłyny zapewniają potencjał w zakresie precyzyjnych obliczeń

- Niestandardowe projekty pomagają producentom form przesuwać granice kontroli jakości, kosztów i dostaw

Określenie odpowiednich właściwości i niestandardowych specyfikacji zapewnia narzędzia do radzenia sobie z różnorodnymi wyzwaniami związanymi z formowaniem tworzyw sztucznych. Zamiast więc zadowalać się marginalnymi rozwiązaniami, wykorzystaj rosnący potencjał technologiczny, przyznając środki do inteligentniejszego osiągania celów formowania.

Optymalne narzędzie istnieje! Zabawą jest znalezienie najlepszej drogi do osiągnięcia tego celu.