Dozowanie jest kluczową częścią procesu formowania wtryskowego. Polega ono na dostarczeniu do wtryskarki precyzyjnej ilości tworzywa sztucznego wraz z niezbędnymi dodatkami, takimi jak barwniki lub wzmocnienia.

Właściwy etap dozowania jest niezbędny do produkcji spójnych, wysokiej jakości części z tworzyw sztucznych. Dlatego w tym poście, jako profesjonalny producent form wtryskowychWyjaśnię wszystko, co musisz wiedzieć o dozowaniu w formowaniu wtryskowym.

Czym jest dozowanie w formowaniu wtryskowym?

Dozowanie w formowaniu wtryskowym jest krytycznym etapem, który zapewnia precyzyjne i kontrolowane dostarczanie tworzywa sztucznego wraz z niezbędnymi dodatkami do wtryskarki. Ten precyzyjny mechanizm kontroluje mieszankę i objętość tworzyw sztucznych i dodatków, zapewniając, że każdy wtrysk do formy jest spójny i najwyższej jakości.

Dlaczego dozowanie ma znaczenie w formowaniu wtryskowym

Głównym celem formowania wtryskowego jest produkcja części z tworzyw sztucznych o stałych właściwościach fizycznych.

Załóżmy na przykład, że produkujesz klocki LEGO. Każdy klocek musi mieć dokładnie taki sam kolor, wytrzymałość i teksturę. Jakiekolwiek różnice między klockami oznaczają problem z jakością.

I właśnie dlatego dawkowanie ma znaczenie.

Jeśli ilości tworzywa sztucznego i dodatków nie są precyzyjnie kontrolowane podczas dozowania, otrzymasz niespójne części. Niektóre cegły mogą być mocniejsze i ciemniejsze niż inne.

Prawidłowe dozowanie zapewnia, że wtryskiwany do formy plastik ma dokładnie taki sam skład. Ta spójność prowadzi do jednolitych właściwości wszystkich formowanych części.

Krótko mówiąc, właśnie dlatego dozowanie jest tak ważnym krokiem.

Przyjrzyjmy się teraz, jak faktycznie działa dozowanie w procesie formowania wtryskowego.

Jak działa dozowanie w formowaniu wtryskowym

System dozowania w formowaniu wtryskowym musi być zintegrowany z samą maszyną do formowania. W ten sposób dozowanie może być automatycznie uruchamiane i kontrolowane, gdy maszyna wykonuje swoje cykle formowania.

Oto przegląd tego, jak to działa:

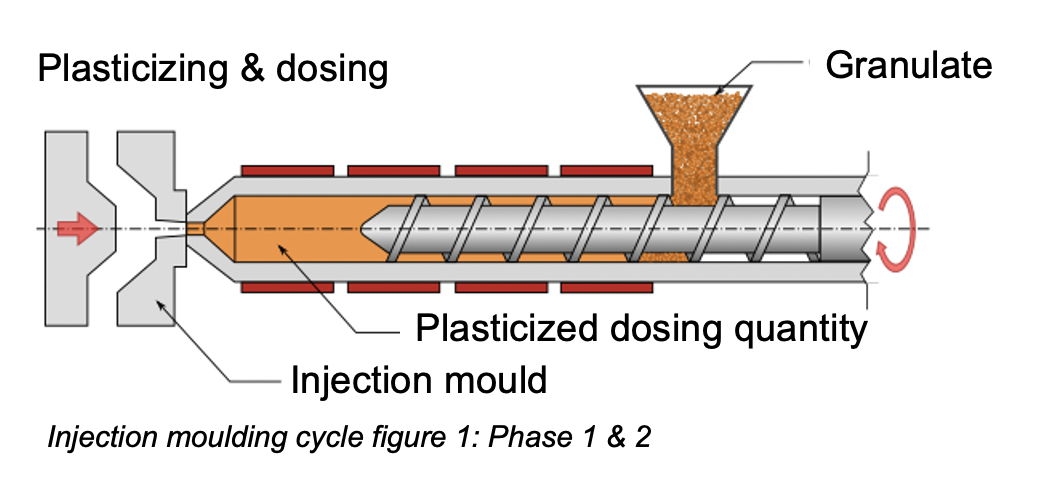

1. Plastikowe granulki wchodzą do beczki

Proces rozpoczyna się od wprowadzenia plastikowych granulek do cylindra wtryskowego z leja zasypowego. Surowiec ten ma zazwyczaj postać małych cylindrów lub kulek.

Na tym etapie nie dodano jeszcze barwników, wypełniaczy ani innych dodatków. To tylko podstawowa żywica z tworzywa sztucznego.

2. Plastyfikator topi granulki

Następnie gigantyczna śruba wewnątrz cylindra - tzw. plastyfikator-działa w celu stopienia granulek.

Ślimak obraca się i miesza tworzywo sztuczne, podczas gdy grzałki bębnowe pomagają stopić materiał. Na końcu dyszy tworzywo sztuczne staje się jednorodną stopioną cieczą gotową do wtrysku.

3. System dozowania dodatków

Teraz następuje dozowanie.

Urządzenie dozujące dodaje dodatkowe składniki, takie jak barwniki, do podstawowego stopionego tworzywa sztucznego już znajdującego się w beczce. W ten sposób mieszane są kluczowe elementy, które poprawiają właściwości końcowych części z tworzyw sztucznych.

Zbiornik zamontowany na maszynie podaje dodatki do jednostki dozującej. Następnie ślimak lub pompa przenosi precyzyjną dawkę do beczki po odmierzeniu odpowiedniej ilości.

4. Śrut jest wstrzykiwany do formy

Po ujednoliceniu mieszanki tworzyw sztucznych kolejnym krokiem jest wtrysk.

Siłownik hydrauliczny popycha śrubę do przodu, wtryskując precyzyjną porcję tworzywa sztucznego przez dyszę do formy. Kształt formy nadaje formę plastikowi.

Wysokie ciśnienie szczelnie wypełnia materiałem każdą szczelinę formy. Dzieje się to w ułamku sekundy.

5. Części stygną i są wyrzucane

Po wtryśnięciu w stanie stopionym, plastik schładza się z powrotem do postaci stałej.

Kanały chłodzące cyrkulują wodę lub olej w celu odprowadzenia ciepła z powierzchni formy. Pomaga to utwardzić tworzywo sztuczne.

Gdy tylko część stanie się wystarczająco sztywna, forma otwiera się, a zrobotyzowane wypychacze wyrzucają gotowy produkt.

Następnie wolna forma zamyka się ponownie, a świeża porcja wchodzi, aby ponownie rozpocząć całą sekwencję formowania.

Jak widać, dozowanie stanowi tylko jeden z etapów procesu formowania wtryskowego. Jest to jednak absolutnie niezbędny etap zapewniający spójność.

Przyjrzyjmy się teraz kilku kluczowym typom systemów dozowania.

Rodzaje systemów dozujących do formowania wtryskowego

Istnieje kilka konstrukcji jednostek dozujących do wtryskarek. Porównajmy dwie główne kategorie:

- Dozowanie objętościowe

- Dozowanie grawimetryczne

Wolumetryczne systemy dozowania

W dozowanie objętościoweSzybkość podawania jest kontrolowana w oparciu o objętość fizyczną. Zazwyczaj ślimak obraca się wewnątrz stałej komory, aby dostarczyć określoną objętość na obrót.

Ponieważ dodatki, takie jak barwniki, są sypkimi proszkami, można łatwo skorelować przemieszczenie ślimaka z objętością. Systemy te charakteryzują się prostotą i niskimi kosztami.

Dozowanie objętościowe nie jest jednak precyzyjne. Wraz z wahaniami temperatury lub wilgotności, proszek może mieć różną gęstość.

Ponadto każde zużycie ślimaka lub komory może zakłócić kalibrację. Utrzymanie dokładności podczas długich przebiegów staje się więc trudne. Niezbędna jest częsta kalibracja.

Systemy wolumetryczne sprawdzają się tam, gdzie tolerancje precyzji nie są zbyt rygorystyczne. Ale w przypadku dopasowywania kolorów estetycznych części w ramach ścisłych specyfikacji, grawimetryczne oferują lepszą spójność.

Systemy dozowania grawimetrycznego

W dozowanie grawimetryczneSzybkość podawania jest bezpośrednio kontrolowana przez ciągłe pomiary masy.

Waga elektroniczna integruje się ze zbiornikiem zawierającym dodatki proszkowe, takie jak pigmenty. Kontroler śledzi dokładną utratę wagi w czasie dozowania proszku.

Tak więc zamiast polegać na objętościowym przemieszczeniu, które jest zmienne, system elektronicznie dostosowuje szybkość podawania, aby utrzymać dokładną docelową wagę. Sterowanie w pętli zamkniętej gwarantuje spójność.

A ponieważ system sam koryguje wszelkie zmiany gęstości upakowania materiału, temperatury, wilgotności itp., pozostaje dokładny przez dłuższy czas. Ponowna kalibracja jest zazwyczaj wykonywana tylko podczas wymiany materiału lub zaplanowanej konserwacji.

W przypadku precyzyjnego dopasowywania kolorów produktów formowanych wtryskowo, metoda grawimetryczna zapewnia znacznie ściślejszą kontrolę procesu. Zaawansowane oprogramowanie umożliwia przechowywanie setek receptur.

Ogólnie rzecz biorąc, grawimetria stanowi obecnie złoty standard technologii dozowania w formowaniu wtryskowym.

Odpowiedzmy teraz na kilka często zadawanych pytań dotyczących dawkowania.

Często zadawane pytania dotyczące dozowania w formowaniu wtryskowym

Poniżej znajdują się odpowiedzi na często zadawane pytania dotyczące technologii dozowania:

Dlaczego dozowanie ma znaczenie dla jakości części?

Kontrolowanie dokładnej zawartości dodatków podczas dozowania ma bezpośredni wpływ na spójność właściwości formowanych części, takich jak kolor, wytrzymałość, odporność na zużycie i inne. Niewłaściwe dozowanie powoduje niedopuszczalne odchylenia.

Czy dozowanie pomaga w produktywności?

Zaawansowane dozowanie umożliwia szybsze cykle formowania i krótsze przestoje. Wstępnie wymieszane receptury mogą być zmieniane automatycznie, bez konieczności wprowadzania danych przez operatora. Samokalibrujące się działanie zmniejsza potrzeby konserwacyjne.

Co jest dozowane do plastiku?

Typowe dodatki wprowadzane podczas dozowania obejmują barwniki, wzmocnienia, takie jak włókna szklane lub środki zmniejszające palność, środki porotwórcze do formowania pianki oraz materiały takie jak przemiał. Wszystko, co wpływa na właściwości lub wygląd.

Jak wybrać technologię dozowania?

Do podstawowych zastosowań z mniejszymi tolerancjami często wystarcza prosty objętościowy system ślimakowy. Jednak wysoce precyzyjne projekty estetyczne lub funkcjonalne z bardziej rygorystycznymi specyfikacjami kolorów i wydajności wymagają grawimetrycznej kontroli dozowania w celu uzyskania najlepszej konsystencji.

Czy można dozować inne składniki?

Niektóre zastosowania obejmują nawet bezpośrednie wtryskiwanie płynnych dodatków, takich jak smary lub kleje, za pomocą specjalistycznych pomp dozujących zsynchronizowanych z sekwencją formowania. Głównym celem pozostaje jednak precyzyjne dozowanie wszystkiego od wtrysku do wtrysku.

Podsumowując, niezależnie od tego, czy chodzi o koncentrat barwiący do obudowy telefonu, czy katalizator do reakcji chemicznej, zachowanie ścisłej dokładności dozowania jest tym, co umożliwia procesom formowania wtryskowego uzyskanie niezwykle powtarzalnych wyników w milionach cykli.

Kluczowe wnioski dotyczące systemów dozowania

Podsumujmy podstawowe koncepcje dotyczące dawkowania:

- Dozowanie w formowaniu wtryskowym odnosi się do kontrolowanego dozowania objętościowego plastyfikatorów i dodatków do cylindra grzewczego

- Ścisła regulacja ilości składników przy każdym wtrysku zapewnia jednorodność końcowych formowanych części z tworzyw sztucznych.

- Podczas gdy podstawowe podajniki wolumetryczne sprawdzają się w przypadku luźniejszych specyfikacji, zaawansowana technologia dozowania grawimetrycznego zapewnia maksymalną precyzję dopasowania koloru i spójność wydajności

- Zautomatyzowane połączenie z prasą formierską umożliwia dozowanie w idealnej synchronizacji z cyklami wtrysku maszyny.

- Precyzyjne dozowanie składników zapobiega fluktuacjom i defektom, pomagając fabrykom tworzyw sztucznych osiągnąć wysoką jakość, wydajność i produkcję.

Mam nadzieję, że dało ci to solidny przegląd tego, dlaczego dozowanie odgrywa tak kluczową rolę w formowaniu wtryskowym! Jeśli masz inne pytania, daj mi znać w komentarzach.