Overmolding to popularny proces formowania wtryskowego, który łączy wiele materiałów w jedną część. Ta zaawansowana technika produkcji pozwala uzyskać niestandardowe komponenty o zwiększonej trwałości, funkcjonalności i estetyce.

W tym kompleksowym przewodniku, jako profesjonalista Producent form wtryskowych z tworzyw sztucznychOmówimy wszystko, co musisz wiedzieć o obtryskiwaniu, w tym:

- Co to jest overmolding i jak działa?

- Korzyści z obtrysku

- Techniki obtrysku

- Zastosowania obtrysku

- Materiały do obtrysku

- Uwagi dotyczące konstrukcji obtryskiwania

- Prototypowanie obtryskiwanych części

Po przeczytaniu tego artykułu zrozumiesz proces overmoldingu od początku do końca i będziesz w stanie określić, czy jest on odpowiedni dla Twojego produktu. Zaczynajmy!

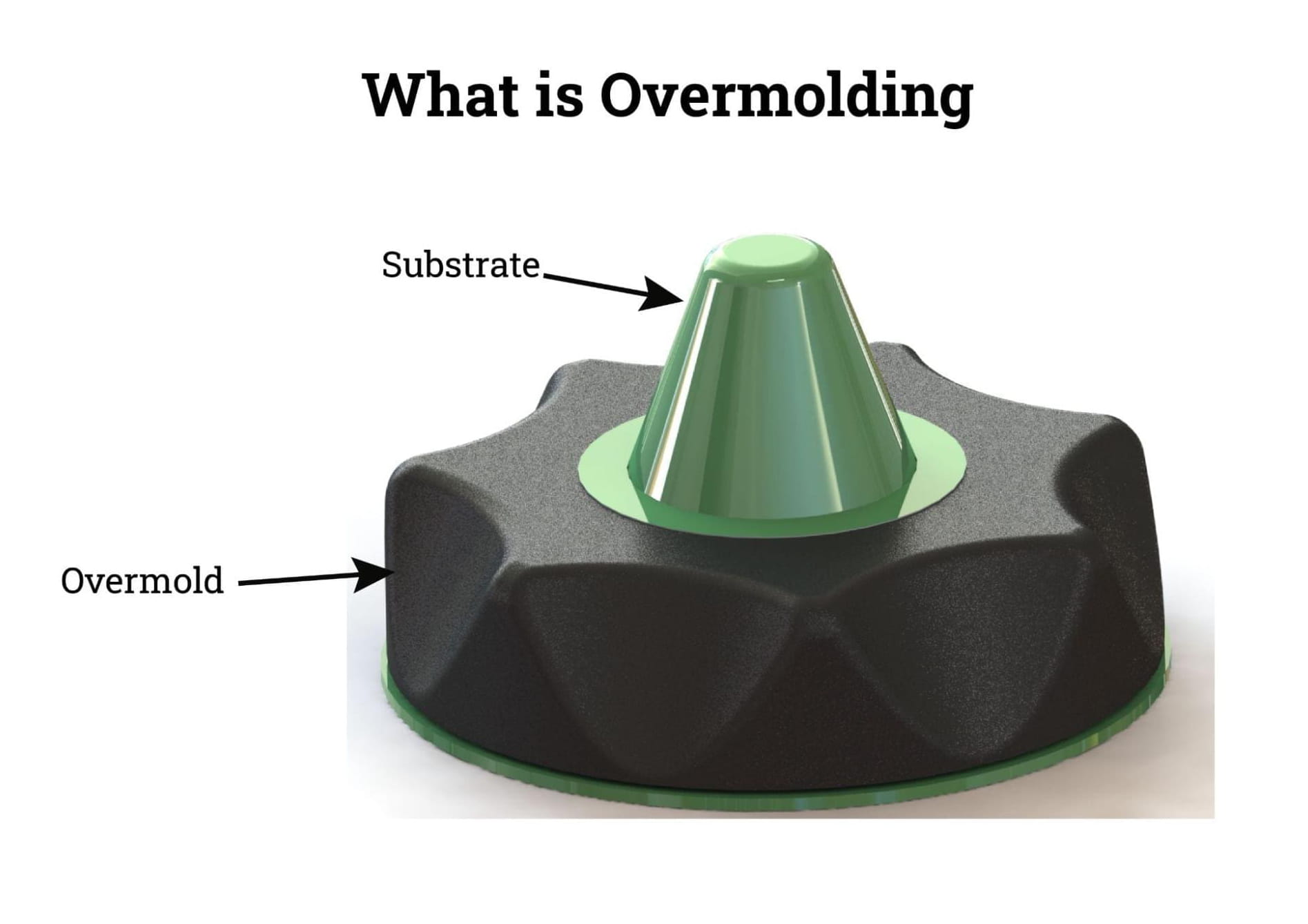

Co to jest overmolding?

Overmolding, czasami nazywany formowaniem dwustrzałowym lub formowaniem 2k, łączy dwa materiały w jedną część formowaną wtryskowo za pomocą jednego narzędzia. Produkuje niestandardowe części z tworzywa sztucznego ze sztywnym plastikowym podłożem i elastyczną warstwą zewnętrzną, zwykle wykonaną z TPE (elastomery termoplastyczne) lub silikonu.

Proces obtrysku składa się z dwóch etapów:

- Główny strzał tworzy główny korpus części, zwany podłożem. Używanym materiałem jest zwykle sztywne tworzywo sztuczne, takie jak ABS, PC, nylon lub PBT.

- Strzał dodatkowy tworzy zewnętrzną warstwę, która jest formowana i łączona z podłożem. Zwykle jest to TPE lub silikon, który zapewnia miękkie, przyjemne w dotyku wykończenie.

Podsumowując, overmolding umożliwia producentom wytwarzanie wielomateriałowych komponentów w usprawnionym, zautomatyzowanym procesie. Eliminuje to potrzebę wtórnego montażu i operacji wykończeniowych.

Przyjrzyjmy się teraz, dlaczego overmolding jest tak popularny.

Kluczowe zalety obtrysku

Istnieje kilka powodów, dla których firmy decydują się na obtryskiwanie części, zamiast produkować je osobno:

Lepsza wydajność produktu - Łączenie materiałów pozwala uzyskać komponenty o lepszych właściwościach fizycznych i odporności na czynniki środowiskowe. Nakładane uchwyty zwiększają komfort i bezpieczeństwo. Miękkie uszczelki zapobiegają przedostawaniu się wody. Zastosowania są szerokie w różnych branżach.

Zwiększona wydajność produkcji - Overmolding konsoliduje produkcję i wykańczanie części z tworzyw sztucznych w jeden zautomatyzowany proces. Nie jest wymagane klejenie ani montaż różnych komponentów.

Oszczędność kosztów - Możliwość usprawnienia produkcji obniża koszty jednostkowe. Z kolei ograniczenie montażu obniża koszty pracy.

Większa swoboda twórcza - Zastosowanie wielu twardości i kolorów materiału w jednym produkcie zapewnia więcej opcji estetycznych. Marka może być również zintegrowana z częścią.

Krótszy czas wprowadzenia na rynek - Szybkie tworzenie funkcjonalnych prototypów pozwala na szybsze wprowadzanie produktów na rynek. A części formowane w nadmiarze umożliwiają przyspieszenie produkcji na dużą skalę.

Teraz, gdy omówiliśmy już podstawy overmoldingu, przyjrzyjmy się najczęściej stosowanym technikom.

Techniki obtrysku

Istnieją dwie podstawowe metody obtrysku stosowane w produkcji:

Formowanie wtryskowe z dwoma wtryskami

Jak sama nazwa wskazuje, formowanie dwustrzałowe wykorzystuje specjalistyczne wtryskarki z dwoma cylindrami i jednostkami wtryskowymi. Pozwala to na przetwarzanie dwóch różnych tworzyw sztucznych przy użyciu jednej formy.

Najpierw materiał pierwotny (podłoże) jest wtryskiwany i częściowo utwardzany. Następnie forma obraca się o 180 stopni i materiał wtórny (overmold) jest wtryskiwany bezpośrednio na podłoże.

Zastosowanie jednej formy sprawia, że proces ten nadaje się do większych serii produkcyjnych - zazwyczaj ponad 10 000 części. Wytwarza komponenty o doskonałej sile wiązania między dwoma materiałami.

Oprzyrządowanie dwustrzałowe jest jednak złożone. Zmiana lub dodanie zamknięć w celu uszczelnienia różnych obszarów może być kosztowną i czasochłonną modyfikacją formy.

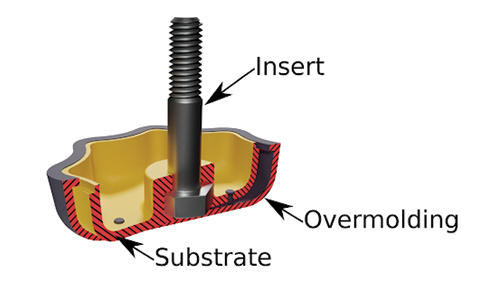

Formowanie wkładek

W przypadku formowania wtryskowego podłoże jest formowane przy użyciu standardowej prasy wtryskowej. Po wyrzuceniu, części są przenoszone do dodatkowej stacji, gdzie wtryskiwany jest materiał overmold. Wykorzystuje to oddzielne narzędzie do formowania z większymi wymiarami wnęki, aby stworzyć miejsce na warstwę zewnętrzną.

Zastosowanie dwóch prostszych form sprawia, że formowanie wtryskowe jest idealne do prototypowania i produkcji małoseryjnej, zazwyczaj poniżej 10 000 części.

Jedynym minusem jest to, że obróbka schłodzonego podłoża może zmniejszyć siłę wiązania. Aby zmaksymalizować przyczepność, wymagany jest staranny dobór materiału i kontrola procesu formowania.

Teraz, gdy rozumiemy już dwa główne procesy obtrysku, przyjrzyjmy się niektórym z wielu zastosowań produktów.

Popularne zastosowania obtrysku

Komponenty obtryskiwane pojawiają się w wielu branżach, ponieważ producenci dążą do lepszej integracji części.

Niektóre z najczęstszych zastosowań obejmują:

Sprzęt sportowy - Formowane uchwyty kijów golfowych, rakiet tenisowych i kierownic rowerowych zwiększają komfort i bezpieczeństwo użytkownika. Wyczuwalna w dotyku warstwa zewnętrzna zapewnia pewny chwyt, szczególnie w przypadku spoconych dłoni.

Elektronarzędzia - Podobnie jest w tym przypadku. Wiertarki i wkrętarki elektryczne działają lepiej i minimalizują poślizg dłoni dzięki formowanym obudowom i uchwytom.

Przybory kuchenne - Noże do przygotowywania żywności, szpatułki i trzepaczki są wykonane z TPE lub silikonu. Podobnie jak uchwyty próżniowe, szczypce i otwieracze do słoików. Miękka w dotyku warstwa ułatwia chwytanie mokrymi dłońmi.

Urządzenia medyczne - Overmolding doskonale sprawdza się w przypadku ręcznych narzędzi chirurgicznych, takich jak kleszcze i zaciski. Ergonomiczne kształty maksymalizują kontrolę, a miękkie powierzchnie zewnętrzne zapobiegają uszkodzeniom tkanek.

Elektronika użytkowa - Smartfony, kontrolery do gier i komputerowe urządzenia peryferyjne często posiadają obudowę i przyciski wykonane w technologii overmold. Ta nieprzepuszczalna, miękka w dotyku obudowa chroni wewnętrzne komponenty przed uszkodzeniem przez ciecz.

A to tylko kilka przykładów zastosowań overmoldingu w różnych produktach.

Następnie omówimy odpowiednie materiały do obtrysku.

Opcje materiałów do obtrysku

Wybór kompatybilnych materiałów do obtrysku jest niezbędny do produkcji trwałych komponentów. Materiały muszą skutecznie łączyć się ze sobą, nie rozdzielając się z upływem czasu.

Oto przegląd typowych opcji:

Sztywne materiały podłoża

Materiał bazowy do obtrysku wymaga wysokiej tolerancji termicznej i stabilności wymiarowej. Typowe sztywne tworzywa sztuczne obejmują:

- PC/ABS - doskonały stosunek wytrzymałości do wagi

- ABS - przystępny cenowo i wszechstronny

- PC - doskonała odporność na uderzenia i ciepło

- Nylon (PA) - doskonała odporność chemiczna

- PBT - Trwały i o niskiej absorpcji wilgoci

- LCP - wysoka sztywność i odporność na ciepło

Zapewnia to, że podłoże wytrzymuje proces formowania wtórnego bez deformacji.

Materiały do obtrysku

Warstwa overmold zapewnia ergonomiczny wygląd zewnętrzny i przyjemną estetykę.

Elastomery termoplastyczne (TPE) oferują doskonałą równowagę między elastycznością, trwałością i opłacalnością. Silikony zapewniają doskonałą odporność na ciepło i kompresję. Materiały overmold obejmują:

- TPE - przystępne cenowo w różnych klasach

- TPU - wyjątkowa odporność na ścieranie i rozdarcie

- TPV - łączy TPE z wyższą sztywnością

- Silikon - odporność na ekstremalne temperatury

- LSR (płynna guma silikonowa) - bardziej miękki, ale mniej przyjazny dla formowania.

Wybór kompatybilnych par podłoże/forma wierzchnia zapewnia właściwe wiązanie podczas formowania. Dostawcy materiałów mogą doradzić w zakresie przyczepności między określonymi gatunkami tworzyw sztucznych.

Przyjrzyjmy się teraz istotnym czynnikom wpływającym na konstrukcję obtrysku.

Krytyczne kwestie projektowe związane z obtryskiem

Kilka aspektów projektowania części ma bezpośredni wpływ na wyniki obtrysku w zakresie jakości, ilości odpadów i ogólnej zdolności produkcyjnej.

Oto najważniejsze kwestie do rozważenia:

Kąty zanurzenia

Wystarczający ciąg na powierzchniach pionowych umożliwia bezproblemowe wyrzucanie po formowaniu elastycznych materiałów obtryskiwanych. Typowe wymagania dotyczące ciągu to:

- Podłoże - standardowy ciąg 1

- Overmold - zanurzenie minimum 3°

Duży ciąg ułatwia również skrócenie czasu cyklu i obniżenie ciśnienia wtrysku.

Grubość ścianki

Nierówna grubość ścianek może prowadzić do powstawania śladów zapadnięć, pustych przestrzeni i słabych punktów wokół obtryskiwanego elementu. Stała grubość ścianki umożliwia prawidłowe chłodzenie i zoptymalizowany przepływ materiału.

Zalecana grubość ścianki obtrysku:

- Podłoże - zakres od 2 mm do 4 mm

- Overmold - minimum 1,5 mm

Grubsze ścianki overmold pozwalają na większą elastyczność materiału w zlokalizowanych obszarach.

Wyłączenia

Odcięcia (lub znaczniki) tworzą twardy ogranicznik i uszczelniają przepływ między materiałami. Zapobiega to powstawaniu artefaktów flash wokół gotowych części.

Wyraźne, kosmetycznie wyglądające zamknięcia wymagają wargi podłoża o wysokości od 0,5 mm do 1 mm, aby zablokować przepływające tworzywo sztuczne.

Lokalizacja bramki

Położenie bramki wpływa na wydajność cyklu i siłę wiązania. Bramki centralne równoważą fronty przepływu, podczas gdy bramki bezpośrednie maksymalizują przyczepność.

Styl bramy również wpływa na jej wygląd:

- Bramy krawędziowe - dobre do ukrycia rumieńców bramy

- Bramy podwodne (tunelowe) - Zapobieganie strumieniowaniu

- Bramki foliowe - Cienkie bramki redukują ślady użytkowania

Bramki nigdy nie powinny zasłaniać obszarów pokrycia overmold.

Biorąc pod uwagę te istotne czynniki na wczesnym etapie projektowania, inżynierowie mogą zoptymalizować części pod kątem możliwości produkcji i wydajności.

Teraz, gdy rozumiemy kluczowe zasady overmoldingu, zobaczmy, jak prototypowanie może przyspieszyć sukces projektu.

Prototypowanie części obtryskiwanych

Weryfikacja projektu części, ergonomii i możliwości produkcyjnych na wczesnym etapie przy użyciu prototypów jest nieoceniona przed przystąpieniem do produkcji narzędzi.

Obtryskiwane prototypy pomagają to potwierdzić:

- Funkcjonalność projektu

- Przydatność materiału

- Metody produkcji

- Wydajność cyklu

Techniki szybkiego tworzenia narzędzi podobnie jak formy do druku 3D, jest idealnym rozwiązaniem dla prototypów obtryskiwanych w małych ilościach. Szybka realizacja narzędzi w połączeniu z realistycznymi częściami umożliwia kompleksową weryfikację koncepcji.

Podczas prototypowania eksperci od overmoldingu analizują również krytyczne czynniki sukcesu:

- Ciśnienie wtrysku

- Lepkość materiału

- Temperatura formy

- Wydajność wiązania

Dopracowane parametry procesu pomagają zapewnić płynny wzrost produkcji.

Podsumowując, obtryskiwane prototypy przyspieszają doskonalenie projektów części, jednocześnie minimalizując ryzyko projektu i błędy decyzyjne.

Overmolding zapewnia integrację komponentów z wielu materiałów

Omówiliśmy wszystkie kluczowe podstawy overmoldingu:

- Czym jest overmolding

- Korzyści, jakie zapewnia obtrysk

- Popularne aplikacje

- Techniki obtrysku

- Wybór materiałów

- Istotne kwestie projektowe

- Najlepsze praktyki dotyczące prototypów

Choć początkowo skomplikowane, opanowanie procesów overmoldingu daje projektantom produktów szerokie możliwości twórcze. Łączenie uzupełniających się materiałów w zintegrowane komponenty tworzy produkty nowej generacji o lepszych doświadczeniach użytkownika.

Jeśli więc po raz pierwszy odkrywasz overmolding lub odświeżasz istniejące projekty, skorzystaj ze specjalistycznego wsparcia inżynieryjnego. BaiweMolding oferuje wytyczne dotyczące produkcji na żądanie, aby przekształcić wizje produktów w rzeczywistość.