Formowanie wtryskowe jest integralną częścią nowoczesnej produkcji. Proces ten polega na tworzeniu złożonych części z tworzyw sztucznych z dużą prędkością przy użyciu form. Gdy podgrzany plastik jest wtryskiwany do formy, przechodzi przez kanał zwany wlewem. Czym dokładnie jest wlew w formowaniu wtryskowym? Jako profesjonalista Producent form wtryskowych z tworzyw sztucznychPomogę ci to odkryć!

Czym jest wlew w formowaniu wtryskowym?

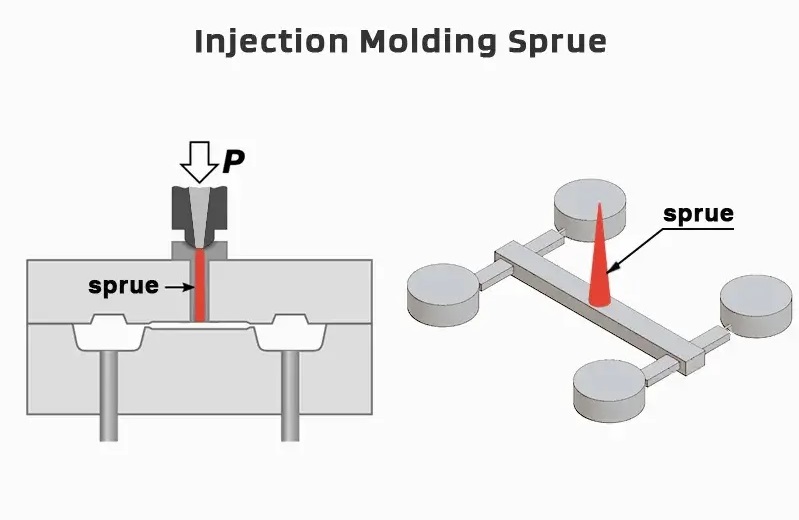

Wlew to kanał, który umożliwia przepływ stopionego tworzywa sztucznego z dyszy wtryskowej do gniazda formy. Służy jako kanał do przenoszenia materiału z cylindra wtryskarki do formy.

Wlew oznacza punkt wejścia tworzywa sztucznego do systemu kanałów i zasuw formy. Jest to pierwszy kanał, przez który przepływa stopiony polimer po wyjściu z dyszy. Prawidłowa konstrukcja wlewu ma kluczowe znaczenie dla płynnego procesu napełniania formy i dobrej jakości części.

Rodzaje wlewków

Istnieją dwie główne kategorie wlewów w formowaniu wtryskowym - na gorąco i na zimno. Przyjrzyjmy się obu:

Gorący wlew

Gorący wlew pozostaje podgrzany podczas cyklu formowania wtryskowego, aby utrzymać stopione tworzywo sztuczne, gdy wpływa ono do gniazda formy. Gorące wlewy mają zintegrowany element grzewczy, zwykle tuleję wokół obszaru dyszy wlewu.

Niektóre korzyści płynące z zastosowania gorącego wlewu obejmują:

- Szybsze czasy cykli, ponieważ wlew pozostaje stopiony między strzałami

- Lepsze wypełnianie złożonych i dużych geometrii części

- Bardziej spójna jakość części

Wadami są wyższe koszty formowania i trudność w obsłudze, gdy są gorące. Gorące wlewki pasują do części wykonanych z polimerów o wysokim współczynniku płynięcia, takich jak poliwęglan i polietylen.

Wlew zimny

W przeciwieństwie do gorących wlewków, zimne wlewki nie mają wbudowanych żadnych elementów grzewczych. Tworzywo sztuczne zamarza więc wewnątrz wlewu, gdy trafi do gniazda formy. Zamrożony wlew łatwo odrywa się od gotowej części po formowaniu.

Kilka zalet zimnych wlewków:

- Niższe koszty formowania w porównaniu do gorących

- Łatwe usuwanie części po formowaniu

- Wymagają mniej konserwacji

Wady obejmują niespójne wypełnianie wnęk i złe wykończenie powierzchni części. Zimne wlewki zwykle nadają się do mniej lepkich polimerów, takich jak polipropylen, polistyren i inne żywice towarowe.

Uwagi dotyczące konstrukcji wlewu

Optymalizacja konstrukcji wlewu jest kluczem do zminimalizowania wad, takich jak ślady przepływu, niepełne wypełnienie wnęki i długi czas cyklu. Oto kilka rzeczy, które należy wziąć pod uwagę:

Średnica

Odpowiednia średnica wlewu zapewnia laminarny przepływ bez zbyt dużych turbulencji. Zależy ona od prędkości wtrysku, lokalizacji i położenia wlewu. Zazwyczaj średnica wlewu odpowiada rozmiarowi otworu dyszy wtryskowej.

Długość

Dłuższe wlewy mogą powodować degradację materiału w wyniku nadmiernej utraty ciepła. Krótkie wlewy mogą powodować nagły spadek ciśnienia. Aby uzyskać optymalną wydajność, należy utrzymywać długość wlewu od 6 do 10 razy większą od średnicy dyszy.

Kształt i zwężenie

Wlot wlewu powinien pasować do zakrzywionego profilu dyszy, aby zapobiec wyciekom. Gładki stożek od szerszego na wlocie do węższego na kanale sprzyja równomiernemu przepływowi. Standardowe zwężenia wynoszą od 2° do 6°.

Lokalizacja

Umieść wlew blisko najgrubszych sekcji gniazda formy, gdzie temperatura tworzywa może pozostać wysoka. Unikaj cienkich obszarów, które są podatne na wczesne zamarzanie.

Prawidłowe rozmieszczenie i konstrukcja wlewów zapewnia równomierne wypełnienie części i redukuje typowe wady, takie jak krótkie strzały. Optymalizuje to jakość części, minimalizuje zużycie materiału i skraca ogólny czas cyklu w produkcji wtryskowej.

Czy formowanie wtryskowe zawsze wymaga wlewu?

W przypadku większości formowanych komponentów, włączenie wlewu jest konieczne do przeniesienia materiału z dyszy do wnęki i umożliwienia prawidłowego odpowietrzenia. Jednak w niektórych przypadkach bezpośrednia wlewka może być opcją.

Wlew bezpośredni łączy w sobie funkcje wlewu i wlewu w jednym. Polimer przepływa bezpośrednio z końcówki dyszy do wnęki części.

Choć proste, te wlewki mają swoje ograniczenia:

- Działa tylko w przypadku pojedynczych małych ubytków. Niepraktyczne w przypadku wielu złożonych ubytków.

- Brak rzeczywistej kontroli nad przepływem materiału i ciśnieniem

- Końcówka dyszy musi znajdować się bardzo blisko wejścia do wnęki.

Ze względu na takie ograniczenia, wlewki rzadko znajdują zastosowanie w produkcyjnym formowaniu wtryskowym.

Końcowe przemyślenia

Zrozumienie, czym jest wlew w formowaniu wtryskowym, pomaga docenić jego znaczenie dla jakości części. Wlewki doprowadzają materiał z cylindra do formy i znacząco wpływają na proces formowania.

Optymalizacja konstrukcji wlewu, choć często postrzegana jako trywialna, nie powinna być pomijana. Czynniki takie jak średnica, długość, kąt stożka i umiejscowienie mają bezpośredni wpływ na wydajność cyklu, redukcję ilości odpadów i oszczędność kosztów dzięki szybszym cyklom.

Każdy wlew we wtrysku tworzyw sztucznych wymaga dostosowania w oparciu o ograniczenia lokalizacyjne, formowany materiał, geometrię części i wielkość produkcji. Współpraca z doświadczonymi producentami form umożliwia tworzenie solidnych układów wlewów i kanałów dla doskonałości formowania wtryskowego.