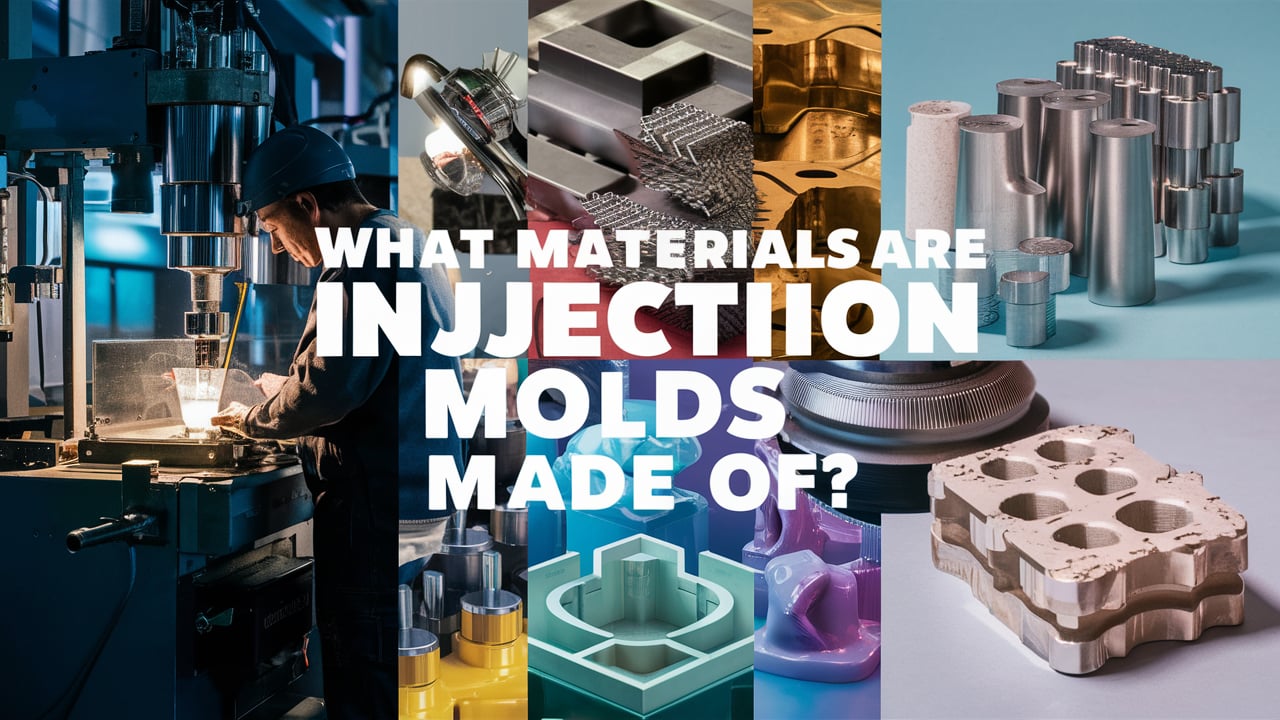

Formy wtryskowe są zwykle wykonane z metalu, zazwyczaj stali lub aluminium. Wybór materiału zależy od takich czynników jak koszt, jakość, długość cyklu produkcyjnego i złożoność części. Jako profesjonalista Producent form wtryskowych z tworzyw sztucznychZapraszam do zapoznania się z najpopularniejszymi materiałami stosowanymi w formowaniu wtryskowym.

Dlaczego wybór materiału ma znaczenie

Wybór odpowiedniego materiału ma kluczowe znaczenie dla form wtryskowych. Forma musi wytrzymać wysokie temperatury, ciśnienie i zużycie ścierne podczas powtarzających się cykli formowania wtryskowego. Użycie niewłaściwego materiału może prowadzić do uszkodzenia lub awarii formy, powodując opóźnienia i koszty produkcji.

Materiał formy ma również wpływ na jakość części. Precyzyjna stalowa forma będzie produkować części wyższej jakości z mniejszymi tolerancjami w porównaniu do prototypowej formy aluminiowej. Materiał ma nawet wpływ na koszty - forma aluminiowa kosztuje znacznie mniej niż wstępnie hartowana stal, ale nie wytrzyma tak długo.

Oczywiście wybór materiału formy niesie ze sobą poważne kompromisy między jakością, trwałością i kosztami.

Z jakich materiałów wykonane są formy wtryskowe?

Formy wtryskowe są zwykle wykonane z metalu, zazwyczaj stali lub aluminium. Wybór materiału zależy od takich czynników jak koszt, jakość, długość serii produkcyjnej i złożoność części. Przyjrzyjmy się bliżej najpopularniejszym materiałom stosowanym w formowaniu wtryskowym.

Najpopularniejsze materiały do form wtryskowych

Większość produkcyjnych form wtryskowych jest wykonana z metalu, zwykle stali lub stopów aluminium. Oto zestawienie najpopularniejszych materiałów do produkcji form.

1. Wstępnie hartowana stal P20

Stal P20 jest uważana za "konia roboczego" stali formierskiej dzięki połączeniu obrabialności, trwałości i opłacalności. Jest powszechnie stosowana w formach z mniejszymi wnękami lub krótkich seriach produkcyjnych poniżej 500 000 cykli.

Główną wadą jest to, że stal P20 nie wytrzymuje produkcji na bardzo dużą skalę. W przypadku dłuższych serii preferowane są hartowane stale narzędziowe.

2. Hartowane stale narzędziowe

Stale narzędziowe H13 i S7 oferują wyjątkową trwałość przy długich seriach produkcyjnych przekraczających 500 000 cykli. Twardość waha się między 50-55 w skali Rockwella dla stali H13 i 55-60 w skali Rockwella dla stali S7.

Te stale narzędziowe są poddawane obróbce cieplnej w celu osiągnięcia maksymalnej twardości i odporności na zużycie. Wiąże się to z wyższymi kosztami niż w przypadku stali P20, ale zapewnia trwałość przez miliony cykli formowania.

3. Stopy aluminium i berylu

Do prototypów i form niskonakładowych, stopy aluminium takie jak seria 7000 oferują oszczędność kosztów w porównaniu ze stalą przy zachowaniu przyzwoitej trwałości. Stosowane są również stopy miedzi berylowej, łączące odporność na zużycie z szybkim przenoszeniem ciepła w celu skrócenia czasu cyklu.

Główną wadą jest krótsza ogólna żywotność formy w porównaniu do stali, co sprawia, że aluminium nie nadaje się do produkcji na dużą skalę.

Egzotyczne materiały metalowe do form wtryskowych

Podczas gdy stal i aluminium składają się na 90% form wtryskowych, pojawiają się nowe egzotyczne stopy dla potrzeb ekstremalnych osiągów:

Stop miedzi berylowej - Łączy bardzo wysoką przewodność cieplną z dobrą odpornością na zużycie. Umożliwia bardzo szybkie czasy cykli. Stosowany w przypadku bardzo dużych ilości części z tworzyw sztucznych wrażliwych na koszty, które wymagają cykli poniżej 60 sekund.

Stop aluminium i berylu - Zaawansowany stop aluminium z dodatkiem berylu zapewniający 5-krotnie wyższą sztywność w porównaniu z aluminium 7075. Łatwo się obrabia, umożliwiając jednocześnie stosowanie cieńszych, precyzyjnych rdzeni form. Stosowany do złożonych geometrii wymagających ekstremalnej sztywności.

Stal maraging - Stal o bardzo wysokiej wytrzymałości, która osiąga dwukrotnie wyższą twardość niż stal narzędziowa S7 (Rockwell 60+), z doskonałą stabilnością wymiarową i polerowalnością. Stosowana do złożonych geometrii z zerową tolerancją, które wymagają wyjątkowej precyzji i trwałości w milionach cykli.

Stop Inconel - Nadstop o ekstremalnej odporności na ciepło i korozję. Wytrzymuje ponad 1000°C podczas formowania żywic wysokotemperaturowych, takich jak PEEK, bez korozji. Znacznie droższy niż stal narzędziowa, ale oferuje niezrównaną wydajność.

Czynniki wpływające na wybór materiału

Wiele zmiennych ma wpływ na wybór najlepszego materiału podczas oprzyrządowania formy wtryskowej, w tym:

Geometria części i tolerancje - Precyzyjne formy wymagają twardszych, odpornych na zużycie materiałów, takich jak stal narzędziowa. Bardziej podstawowe geometrie dopuszczają bardziej miękkie metale, takie jak aluminium.

Wielkość produkcji - Formy stalowe obsługują bardzo duże serie produkcyjne powyżej 500 000 cykli. W przypadku krótkich serii poniżej 100 000 części, formy aluminiowe pozwalają obniżyć koszty.

Czasy cyklu - Miedź berylowa lub stopy aluminium maksymalizują transfer ciepła, zapewniając szybkie cykle poniżej 60 sekund. Formy stalowe wykonują cykle wolniej, ale oferują dłuższą ogólną żywotność narzędzia.

Potrzeby w zakresie wydajności części - Zaawansowane żywice, takie jak PEEK, wymagają form stalowych, aby uzyskać wysoką precyzję i wydajność części. Podstawowe żywice, takie jak PP, są bardziej wyrozumiałe dla form aluminiowych.

Koszty - Materiał formy znacząco wpływa na ogólne koszty. Formy aluminiowe i berylowe kosztują z góry znacznie mniej, ale zużywają się szybciej niż stalowe. Należy to zestawić z wielkością produkcji i wymaganiami dotyczącymi żywotności.

Kluczowe wnioski dotyczące materiałów do form wtryskowych

Wybór materiału niesie ze sobą poważne kompromisy między jakością części, kosztami narzędzi i trwałością. Hartowane stale narzędziowe oferują wyjątkową wydajność i żywotność powyżej 5 milionów strzałów, przy wysokich kosztach. Formy aluminiowe stanowią tańszą opcję dla prototypów i krótkich serii do 100 000 części.

Nowe stopy berylu i stale maraging zwiększają możliwości formowania precyzyjnych geometrii wymagających ultra wysokich cykli. Podczas gdy egzotyczne stopy zapewniają ekstremalną wydajność form, wstępnie hartowana stal P20 pokrywa prawie 90% zastosowań formowania wtryskowego ze sprawdzoną równowagą jakości, trwałości i opłacalności.