Линии текучести - распространенный дефект, который может возникнуть в процессе литья под давлением. Эти видимые линии на поверхности пластиковой детали являются в основном эстетической проблемой, но они все равно могут вызывать проблемы. Что же именно вызывает линии течения?

В этом полном руководстве вы, как профессионал производитель литья под давлениемЯ расскажу о ключевых факторах, которые приводят к образованию линий текучести при литье под давлением. Поняв, что стоит за этими дефектами, вы сможете принять меры по их предотвращению.

Что такое проточные линии в литье под давлением?

Прежде чем перейти к рассмотрению причин, давайте вкратце расскажем о том, что на самом деле представляют собой поточные линии.

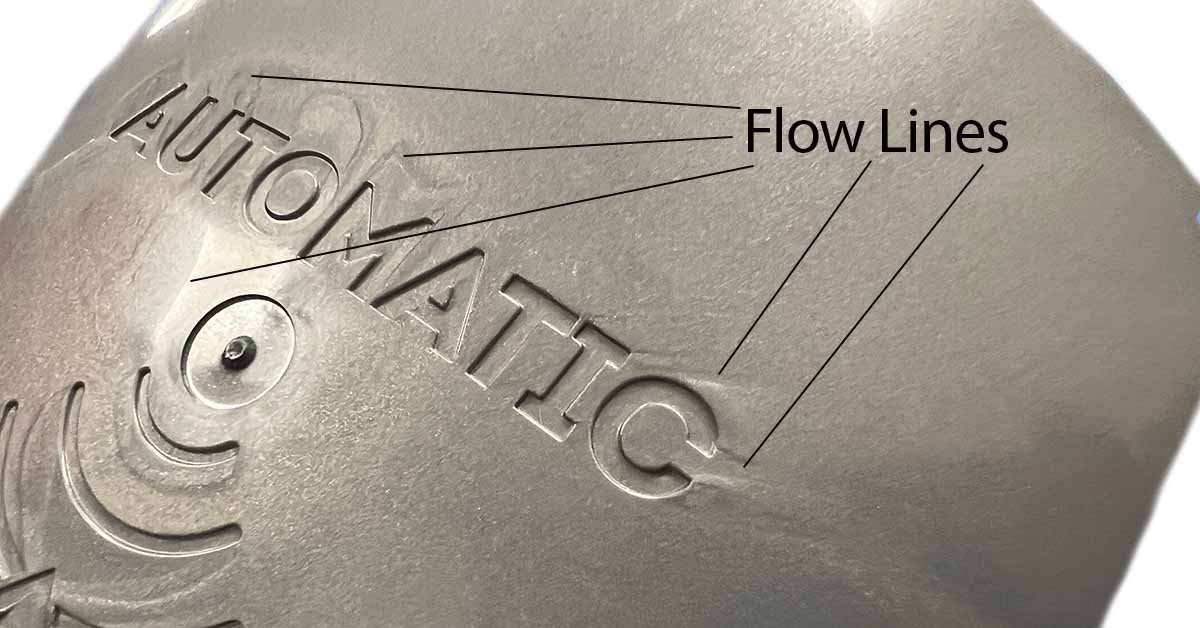

Линии текучести проявляются на пластмассовых деталях, изготовленных методом литья под давлением, в виде видимых линий, полос или узоров на поверхности. Они указывают на неравномерность потока, когда расплавленный пластик поступает в полость пресс-формы и заполняет ее.

Часто линии потока выглядят как:

- Волнистые линии

- Повторяющиеся круговые узоры

- Разноцветные полосы на пластиковой части

Хотя линии обтекания не влияют напрямую на прочность или функциональность готовой детали, они являются дефектом. Для визуальных деталей с жесткими косметическими требованиями линии обтекания могут привести к браку.

В целом, линии потока обусловлены различиями в способах охлаждения и застывания участков расплавленного пластика в пресс-форме. Если охлаждение происходит неравномерно, то в местах пересечения потоков образуются видимые линии.

Теперь давайте рассмотрим причины, по которым такое неравномерное охлаждение и течение может происходить во время литья под давлением.

Что является причиной возникновения линий течения при литье под давлением?

Существует четыре основные категории, которые приводят к образованию линий течения в формованных пластиковых деталях:

- Термопластавтомат

- Сама пресс-форма

- Пластиковый материал

- Оператор машины

Проблемы в любой из этих областей могут нарушить процесс поступления расплавленного пластика в полость формы. Когда поток нарушается, некоторые секции будут остывать с разной скоростью, что приведет к образованию линий текучести.

Настройки и параметры машины

Сама машина для литья под давлением играет огромную роль в обеспечении плавного и равномерного потока пластика. Если какие-либо ключевые параметры нарушены, могут образоваться линии потока.

Низкое давление впрыска - Без достаточного давления, проталкивающего расплавленный пластик в форму, не будет равномерной упаковки и потока материала. Низкое давление позволяет участкам потока охлаждаться с разной скоростью.

Низкая температура форсунок - Сопло передает тепло в пластик непосредственно перед его попаданием в форму. Если она недостаточно горячая, проблемы с охлаждением начнутся сразу же после того, как расплав попадет в форму.

Медленная скорость впрыска - Слишком низкая скорость впрыска дает расплавленному пластику больше времени для неравномерного охлаждения перед заполнением формы. Такое непостоянство температуры вызывает проблемы с текучестью.

Короткое время цикла - Если общий цикл или время охлаждения слишком быстрые, пластик в бочке может не достичь оптимальной температуры расплава перед впрыском.

Вопросы проектирования пресс-форм

Недостатки конструкции пресс-формы - еще один важный фактор, приводящий к дефектам поточной линии. Даже такие мелкие нюансы, как вентиляционные отверстия, затворы и геометрия, могут нарушить поток:

Неправильная вентиляция - Задержанный воздух вызывает блокировку и сопротивление потоку. Если вентиляционные отверстия не выполняют свою работу должным образом, это приводит к неравномерному наполнению и охлаждению.

Небольшие ворота/бегунки - Ограниченные затворы и тонкие бегунки препятствуют потоку, что позволяет охладить пластик до того, как он попадет в полости формы.

Сложная геометрия - Острые края или ребра служат барьерами, радикально меняющими направление потока. Резкие изменения способствуют неравномерному охлаждению.

Изменяемая толщина стенок - Тонкие участки остывают быстрее, чем толстые. Когда расплавленный пластик перетекает из толстых участков в тонкие, разница температур вызывает проблемы с течением.

Материальные факторы

Хотите верьте, хотите нет, но сама пластиковая смола также может играть роль в формировании линии потока:

Низкая скорость течения расплава - Очень вязкие, медленно текущие материалы склонны к охлаждению через разные промежутки времени. Это приводит к появлению видимых линий в местах пересечения потоков.

Отсутствие смазки - Недостаточное количество смазки препятствует потоку пластика, проходящего через длинные узкие участки. Большее ограничение позволяет варьировать охлаждение.

Влияние оператора

Хотя автоматизированные системы помогают избежать этого, нельзя недооценивать человеческий фактор:

Непостоянное время цикла - Если оператору не удается соблюдать одинаковое время последовательности, это приводит к колебаниям таких параметров, как температура. Непоследовательные условия от цикла к циклу приводят к проблемам с охлаждением.

Плохое обслуживание - Невозможность удалить заусенцы или препятствия в деталях пресс-формы увеличивает сопротивление потоку. Накапливаясь, они способствуют неравномерному заполнению и охлаждению.

Как предотвратить появление проточных линий в деталях, изготовленных методом литья под давлением

К счастью, если вы знаете, на что обратить внимание, существуют способы борьбы с текучестью. Изменения в машинах, пресс-формах, материалах и обучение операторов помогают свести к минимуму вероятность появления дефектов текучести.

Вот несколько основных способов, с помощью которых производители пластмасс избегают поточных линий:

- Оптимизация давления, температуры и скорости впрыска

- Используйте надлежащие вентиляционные отверстия и затворы для плесени

- Выбирайте пластиковые материалы с подходящими свойствами текучести

- Разработка единой геометрии деталей и толщины стенок

- Автоматизация настроек процесса и времени цикла

- Выполняйте профилактическое обслуживание пресс-форм

Хотя полностью устранить потоки сложно, определение причин и мест их возникновения - это первый шаг. Корректировка оборудования и проявление бдительности помогут свести к минимуму дефекты потока.

Тщательный анализ настроек оборудования, вязкости материала, компонентов пресс-формы и соблюдение процедур контроля качества - все это способствует плавному и равномерному прохождению пластика через литьевые формы. Такая последовательность означает меньше возможностей для неравномерного охлаждения секций.

Итоги

Неполадки возникают, когда сложная последовательность литья под давлением выходит из равновесия. Понимание потенциальных проблемных зон помогает вернуть все на круги своя.

Хорошая новость заключается в том, что проточные линии редко снижают прочность деталей, если они имеют косметический вид. Но если вы будете внимательно следить за литьё под давлением Контроль технологического процесса и конструкция пресс-формы позволяют избежать отбраковки дорогостоящих пластиковых деталей из-за преимущественно эстетических дефектов.

Теперь, когда вы знаете, почему происходят сбои в потоке, вы можете найти слабые места в системе. Принятие стратегических мер по обеспечению равномерного потока пластика минимизирует вероятность того, что секции будут охлаждаться с разной скоростью во время литья под давлением.

Каков ваш опыт борьбы с дефектами на линии потока? Есть ли у вас другие советы по поддержанию плавного и стабильного потока при литье под давлением? Дайте мне знать в разделе комментариев ниже!