В литьевой промышленности некоторые люди могут захотеть узнать о таких производственных процессах, как литье под давлением и литье под давлением. Они хотят знать, какой метод лучше подходит для создания пластиковых деталей и компонентов.

У обоих методов есть свои преимущества, но есть ли среди них тот, который явно лучше? Исходя из моих исследований, не существует однозначного "победителя" между компрессионным и литьевым формованием. Выбор лучшего процесса в значительной степени зависит от таких факторов, как:

- Сложность геометрии деталей

- Объемы производства

- Используемые материалы

- Соображения, связанные с затратами

В этом руководстве вы, как профессионал производитель литья под давлениемЯ сравню компрессионное и литьевое формование по этим ключевым характеристикам. Моя цель - помочь вам определить идеальный метод для вашей конкретной задачи. Давайте погрузимся!

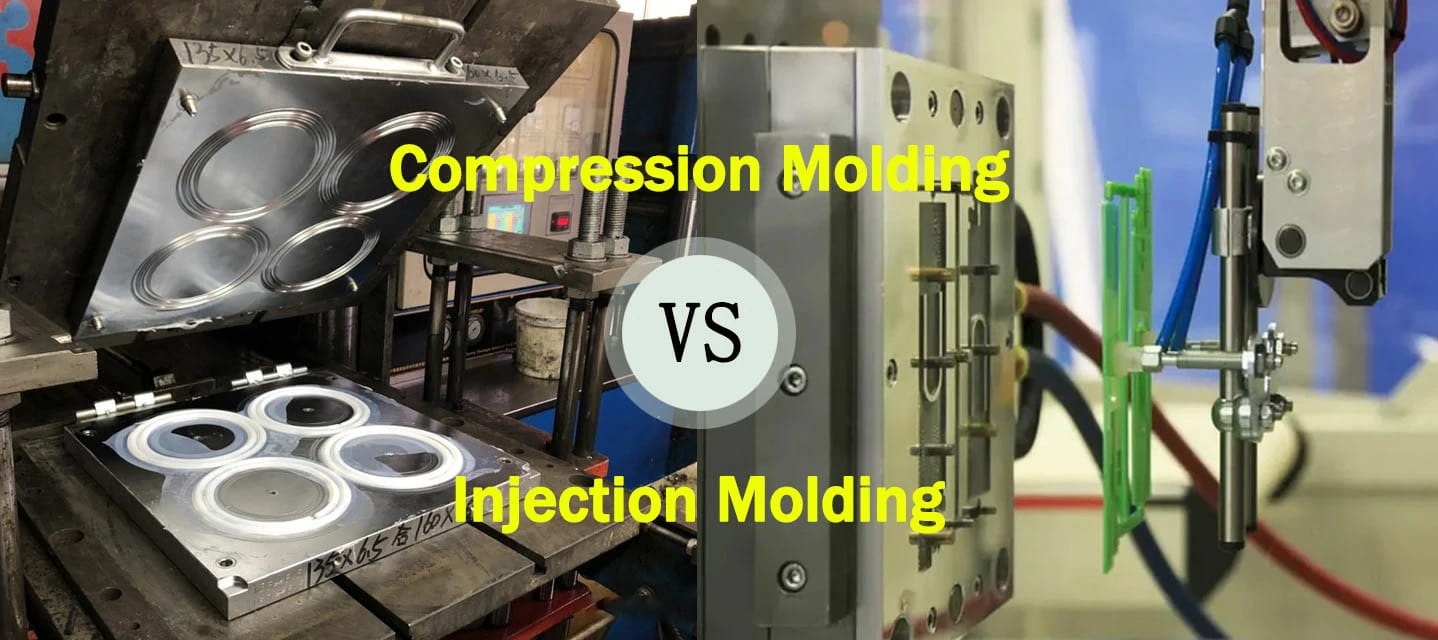

Как работают компрессионное и литьевое формование

Прежде чем сравнивать компрессионное и литьевое формование, необходимо понять, что подразумевается под каждым из них. Оба процесса формируют пластиковую смолу с помощью тепла, давления и специально разработанных форм. Но способ подачи материала в форму различается:

Компрессионное формование

При этой технологии полость формы предварительно нагревается, затем в нее помещается гранулированная или порошковая смола. Затем половинки пресс-формы смыкаются и под действием тепла и прямого давления заставляют материал прилегать к форме. После отверждения отформованная деталь выбрасывается.

Компрессионное формование хорошо подходит для изготовления менее сложных деталей из термореактивных материалов с высокой вязкостной текучестью. Оно позволяет создавать гибкие геометрии деталей.

Литье под давлением

В этом процессе пластиковые гранулы подаются в нагретую бочку. По мере того как они медленно продвигаются вперед с помощью возвратно-поступательного шнека, материал плавится. Когда расплавленного пластика накапливается достаточно, происходит шнековый впрыск, в результате которого смола под сильным нагревом и давлением поступает в закрытую полость пресс-формы.

После достаточного времени охлаждения пресс-форма открывается и роботизированно извлекает затвердевшую деталь. Литье под давлением позволяет изготавливать сложные детали и поддается автоматизации, но требует больших затрат на оснастку.

Теперь давайте проанализируем, как эти фундаментальные различия влияют на компрессионное формование по сравнению с литьем под давлением по нескольким ключевым факторам.

Компрессионное формование в сравнении с литьем под давлением

Сложность геометрии деталей

Основной момент сравнения между компрессионным и литьевым формованием - сложность допустимых геометрий деталей.

Сложность геометрии литья под давлением

Этот процесс позволяет изготавливать детали очень сложной и детальной формы. К ним относятся детали с деликатными элементами, тонкими стенками, требованиями к точности размеров и сложной кривизной.

При литье под давлением материал буквально проникает в каждую щель сложной формы. Это позволяет создавать удивительно сложные детали.

Сложность геометрии компрессионного формования

И наоборот, при компрессионном формовании не используется фаза заполнения под высоким давлением. Поэтому такие материалы, как термореактивные пластики и резина, не проникают в очень сложные полости пресс-формы.

Поэтому при компрессионном формовании невозможно достичь такой же сложности деталей, как при литье под давлением. Приемлемые формы деталей менее сложны и обычно включают базовые геометрические формы и плавные контуры. Следует избегать острых углов и крутых углов осадки.

Если для изготовления изделий требуются сложные детали и сложные трехмерные контуры, то, скорее всего, лучшим выбором будет литье под давлением.

Типичные объемы производства

Еще одно ключевое различие между компрессионным и литьевым формованием связано с практическими объемами производства, на которые рассчитан каждый из процессов.

Объемы производства литья под давлением

Этот метод идеально подходит для крупносерийного производства сотен тысяч или миллионов готовых деталей. Основная причина заключается в автоматизации - литье под давлением использует программируемые машины и роботы, которые значительно повышают эффективность процесса.

Хотя литье под давлением в небольших объемах также возможно, оно становится более дорогим в расчете на одну деталь. Но в целом ни одна технология не может сравниться с литьем под давлением по пропускной способности.

Объемы производства компрессионного формования

Объемы производства при компрессионном формовании обычно находятся в диапазоне от низких до средних количеств. Без высокого уровня автоматизации, применяемого в литье под давлением, компрессионное формование остается трудоемким по сравнению с ним.

Хотя многогнездные пресс-формы могут несколько увеличить выход деталей, компрессионное формование в целом не обладает исключительной масштабируемостью, присущей инжекционным технологиям. При экспоненциальном росте производственных потребностей этот подход теряет конкурентоспособность по стоимости.

В целом, литье под давлением позволяет производить на порядки большие объемы продукции, чем компрессионное формование.

Используемые материалы для формовки

Эти две методологии также различаются в отношении совместимых материалов для литья пластмасс для производства готовых компонентов:

Материалы для литья под давлением

Этот процесс отлично работает со стандартными термопластичными смолами, такими как ABS, нейлон, полиэтиленполипропилен, полистирол и другие широко распространенные пластмассы. Некоторые термореактивные полимеры также поддаются литью под давлением с использованием специализированного оборудования.

Термопласты равномерно плавятся, легко проникают в полости пресс-формы, а затем хорошо застывают при охлаждении. Это делает их идеальными смолами для процессов литья под давлением.

Материалы для компрессионного формования

К распространенным материалам, формуемым под давлением, относятся термореактивные полимеры, такие как SMC, BMC, эпоксидные, диаллилфталатные и фенольные смолы. Все они отверждаются и необратимо затвердевают при воздействии тепла.

Компрессионное формование также позволяет изготавливать детали из эластомерных веществ, таких как силикон или натуральный/синтетический каучук. Такие высоковязкие материалы с плохими свойствами текучести расплава часто подвергаются компрессионному формованию в силу необходимости.

В целом, пригодность материалов для компрессионного и литьевого формования существенно отличается. Однако некоторые термопласты, например ПЭВП, подходят для обоих процессов.

Сравнение стоимости методов

При рассмотрении компрессионного и литьевого формования мало что требует более тщательной оценки, чем оценка и сравнение стоимости проекта:

Расходы на литье под давлением

Первоначальные затраты на инструменты и оборудование для литья под давлением легко достигают от $50 000 до $100 000+ для полной производственной ячейки. Такие высокие затраты на оснастку имеют экономический смысл только с учетом огромных возможностей литья под давлением.

Однако при заданной сложности детали стоимость единицы продукции пропорционально снижается по мере роста количества изделий. Это делает литье под давлением очень экономичным для сценариев с большим количеством деталей.

Расходы на компрессионное формование

Оснастка для этого метода проще и стоит значительно меньше, чем аналоги для инжекционных пресс-форм. Первоначальные капитальные затраты на оборудование для компрессионного формования эквивалентной производительности также ниже.

Этот процесс предпочитает более скромные производственные цели - десятки или сотни тысяч деталей, отформованных за весь срок службы. Несмотря на более длительное время цикла изготовления каждой детали, стоимость компрессионного формования остается вполне конкурентоспособной в этом сниженном диапазоне производительности.

При оценке затрат на компрессионное и литьевое формование постоянные и переменные расходы должны быть тщательно проанализированы с учетом прогнозируемых объемов производства, чтобы определить идеальную экономичность процесса.

Основные различия Резюме

Вкратце, вот некоторые основные отличительные черты компрессионного формования от литья под давлением:

Резюме по компрессионному формованию

- Снижение затрат на оснастку и оборудование

- Ограничение базовыми геометриями деталей

- Используются термореактивные полимеры/резины

- Малые и средние объемы производства

- Участие в трудовой деятельности остается важным

Резюме по литью под давлением

- Гораздо более высокие расходы на оснастку и оборудование

- Возможность изготовления деталей сложной геометрии

- Большинство термопластов можно формовать

- Масштабируемость производства

- Широкая интеграция средств автоматизации

Какой процесс лучше для вашего проекта?

Выбор между литьем под давлением и компрессионным формованием во многом зависит от конкретных требований и бизнес-задач вашего производства.

Для очень высоких производственных показателей или сложных прецизионных деталей, требующих жестких допусков, литье под давлением обеспечивает явные преимущества. Кроме того, этот процесс позволяет использовать большее количество материалов для изготовления деталей из пластмасс.

Однако при небольших объемах работ с использованием каучуков или термореактивных материалов с базовыми формами компрессионное формование имеет смысл с экономической точки зрения. Просто тщательно сопоставьте методологию с каждым ключевым атрибутом, чтобы сделать обоснованный выбор!

Надеемся, этот обзор поможет вам лучше понять сравнение процессов компрессионного и литьевого формования. Пожалуйста, дайте мне знать, если у вас возникнут другие вопросы! Я с нетерпением жду возможности помочь вам определить идеальную технологию производства для вашего предстоящего проекта.