Литье акрила под давлением - это процесс придания формы акриловому пластику путем впрыска его в форму. Это позволяет формировать из акрила такие изделия, как линзы, экраны и панели. Как профессионал литьё акрила под давлением Производитель, я проведу вас через весь процесс впрыскивания акрила шаг за шагом.

Сайт процесс литья акрила под давлением Начинается все с разработки формы для создания нужной детали. Затем акриловые гранулы высушиваются, загружаются в инжекционную машину и впрыскиваются в форму. После охлаждения и затвердевания акриловая деталь извлекается и может пройти дополнительные этапы отделки.

Продолжайте читать, пока я рассказываю о каждом этапе литьё акрила под давлением чтобы помочь вам понять, как именно это работает.

Процесс литья акрила под давлением

Шаг 1: Проектирование пресс-формы

Первый шаг - создание литьевой формы для формирования акриловых деталей. Пресс-форма состоит из двух половин - полости и сердцевины, которые соединяются и образуют внутреннее пространство пресс-формы. После впрыска акрил принимает эту форму.

Разработчики пресс-форм используют 3D CAD программное обеспечение для точного моделирования литьевых форм. Сложные геометрические формы и элементы могут быть детально проработаны и преобразованы в код обработки для цеха пресс-форм. Отверстия, вставки, текстурирование и другие спецификации также учитываются на ранней стадии.

Правильная конструкция формы имеет решающее значение. Продуманные затворы, вентиляционные отверстия, углы вытяжки - все это обеспечивает правильное течение акрила и качественный конечный результат. Опытный изготовитель пресс-формы учтет все эти нюансы при изготовлении конечного производственного инструмента.

Шаг 2: Подготовка акрилового материала

В сыром виде акрил поставляется в виде полупрозрачных шариков или гранул, напоминающих сахарный песок. Производители хранят акриловую смолу в сухом виде в помещениях с контролируемым климатом, чтобы поддерживать необходимое содержание влаги. Слишком высокая влажность приводит к образованию пузырьков и других дефектов после впрыскивания в форму.

Некоторые акриловые смолы гигроскопичны. Поэтому производители загружают материал из сушильного бункера, содержащего влагопоглотители. Затем в сушильных камерах акрил нагревается до температуры выше 200°F, чтобы удалить остаточную влагу перед формованием.

Высушенный акрил стекает в бункеры-накопители и ожидает впрыска. Некоторые машины для литья под давлением даже имеют встроенные сушилки для смолы, чтобы упростить систему подачи материала.

Процесс высыхания акрила

Очень важно, чтобы акриловая смола оставалась сухой перед литьем под давлением. Любые следы влаги превращаются во вспышку пара, когда горячий пластик попадает в форму.

Даже в самых точно изготовленных деталях при попадании влаги появляются небольшие трещины, пузырьки и визуальные дефекты. Ничего хорошего!

Шаг 3: Закрепление формы

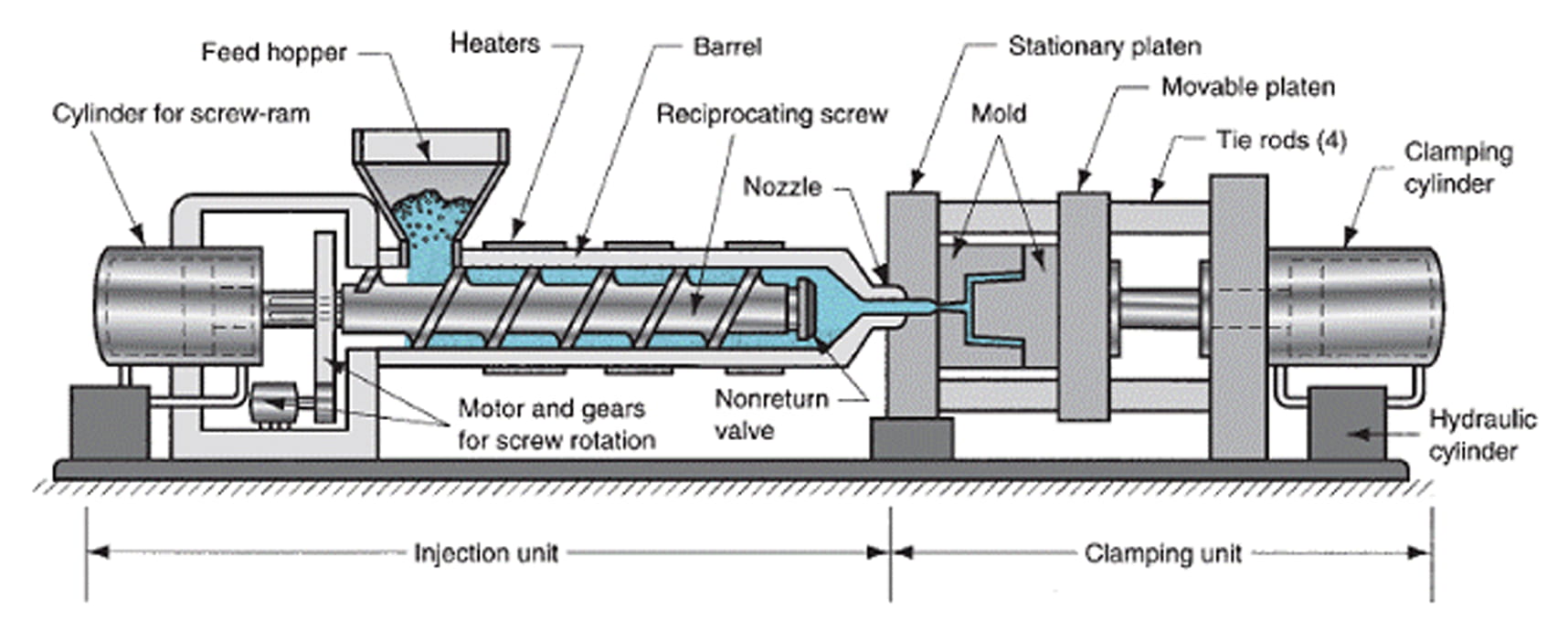

Чтобы начать производство, оператор зажимает пресс-форму в прессе. Гидравлические цилиндры прикладывают тонны давления, чтобы надежно закрыть половинки сердцевины и полости. Это предотвращает утечку расплавленного пластика под давлением, когда он впрыскивается с высокой скоростью.

Давление зажима должно преодолевать коллективные силы, стремящиеся раздвинуть половинки формы во время впрыска. Стяжные планки повышают прочность между плитами.

Шаг 4: Впрыскивание акрила

Когда форма надежно зажата, расплавленный акрил вытекает из инжекционного ствола в литник. Система подачи направляет горячую смолу в каждую щель полости инструмента, чтобы полностью заполнить пустое пространство.

Шнековые прессы подают твердые гранулы в ствол и используют электрические нагреватели и механическую энергию для разжижения пластика. Он выстреливает вперед, когда давление впрыска превышает давление в полости пресс-формы.

Упаковать и держать

Чтобы предотвратить преждевременное застывание, после заполнения полости в нее заливается еще больше смолы. При этом расплавленный акрил дополнительно заполняет полость и удерживает давление до полного застывания.

Благодаря этому этапу вторичной упаковки детали сохраняют форму и меньше деформируются. Она дает дополнительное время, чтобы горячая смола приняла свою окончательную форму перед охлаждением.

Шаг 5: Охлаждение и отверждение

После упаковки охлажденная вода циркулирует через отверстия внутри инструмента для застывания перегретого акрилового пластика. Сложная прокладка каналов стратегически направлена на горячие точки для ускоренного охлаждения.

Выталкивающие штифты слегка выдвигаются, чтобы сжать пластик с поверхностей стержня. Это предотвращает прилипание деталей, когда они готовы к выталкиванию из формы.

Время охлаждения зависит от толщины стенок. Более толстый пластик удерживает тепло дольше, чем более тонкий. В новых пресс-формах используются конформные каналы для ускорения охлаждения и сокращения времени цикла.

Шаг 6: Выталкивание акриловых деталей

Для ручного извлечения отвержденного акрилового компонента:

- Усилие зажима ослабевает, позволяя половинкам литьевой формы разъединиться

- С помощью направляющих стержней выталкивающая пластина продвигается вперед, выталкивая детали из полости инструмента

- Роботизированные руки или рабочие захватывают готовые изделия вне формовочного пресса

Для более простых форм с прямой вытяжкой лучше всего подходят автоматические системы выталкивания. Они мгновенно снимают детали с каждой поверхности инструмента, не требуя ручного труда.

Дополнительные этапы отделки

После базового выталкивания акриловые детали часто подвергаются дополнительным процессам постформования:

- Обрежьте лишнюю пластиковую оболочку

- Шлифовка или полировка следов от сопрягаемых инструментов

- Полировка поверхностей пламенем и паром

- Нанесение твердых покрытий для усиления защиты

- Скрепление узлов с помощью клея или сварки

Эта финишная обработка улучшает косметику и подготавливает акриловые компоненты к отправке или следующему производственному процессу.

Сайт процесс литья акрила под давлением продолжается по мере того, как отливаются дополнительные компоненты, наклеиваются этикетки, монтируется фурнитура, а финальное тестирование подтверждает качество детали.

Области применения литья акрила под давлением

Прозрачный или цветной, акриловый пластик обеспечивает гибкость производства при использовании технологий литья под давлением. Давайте рассмотрим некоторые распространенные области применения.

Автоматические фары и задние фонари

Автопроизводители изготавливают фары и задние фонари из акрила. Этот материал выдерживает многолетние нагрузки на дороге, не разрушаясь под воздействием ультрафиолета.

Фары в сборе оснащены сложными отражателями, требующими точного литья под давлением. Из акрилового пластика также получаются идеальные оптические линзы для рассеивания световых лучей там, где это необходимо.

Синтетический лед

Можно лить под давлением специальные сорта акрила, чтобы имитировать внешний вид и фрикционные свойства льда. Синтетические катки позволяют решить проблему высокой стоимости поддержания традиционного льда в твердом состоянии.

Площадки для керлинга, фигурного катания и хоккея остаются в рабочем состоянии круглый год благодаря инъекционному акрилу. Этот материал также хорошо подходит для временных ледовых мероприятий, где нет постоянной холодильной инфраструктуры.

ЖК-экраны

Для обеспечения четкости изображения на плоских экранах используются акриловые смотровые окна и оптические световые трубки. Производители пресс-форм точно изготавливают бездефектный, сверхпрозрачный пластик, который пропускает свет через различные слои ЖК-дисплея.

Квалифицированные специалисты полируют формованные линии раздела после распалубки. Это позволяет устранить дефекты перед установкой других электронных компонентов между сформированными стеклами.

Часто задаваемые вопросы о процессе литья акрила под давлением

Здесь представлены ответы на распространенные вопросы, касающиеся процесса литья акрила под давлением:

Какие машины используются?

Стандартные прессы для литья под давлением термически обрабатывают акриловые компаунды для литья. Машины варьируются от небольших вертикальных типов до больших горизонтальных конфигураций с тоннами усилия смыкания.

Инжекционный акрил также можно использовать в прессах для литья металлов под давлением. В этих специализированных машинах помимо традиционных смол можно использовать порошкообразные металлические смеси.

Можете ли вы лить под давлением все типы акрила?

Да, такие марки, как экструдированный акрил, литьевой акрил и акрил непрерывного литья, с успехом используются при литье под давлением. Производители подбирают режимы охлаждения, скорость заполнения, температуру формы и другие параметры для обработки различных акриловых рецептур.

Зачем пластифицировать акрил?

В сыром виде акрил не растекается и не заполняет сложные детали. Пластификация превращает твердую акриловую смолу в свободно текущую жидкость. Это позволяет полностью проникнуть в форму, прежде чем охлаждение вернет акрил в твердую форму.

При нагревании акрила от 240 до 320 °C материал расплавляется, обеспечивая необходимую вязкость при впрыске. Акрил химически разлагается только при температуре свыше 380°C, что намного выше стандартных температур формования.

Заключение

Понимание полного процесс литья акрила под давлением позволит вам спланировать запуск продукта с эффективным использованием этого прозрачного пластикового материала.

Правильно выбранный партнер по литью под давлением поможет избежать задержек в производстве и дорогостоящих ошибок, связанных с итерациями. Их опыт будет иметь решающее значение при квалификации акриловых пресс-форм.