Может ли поликарбонат быть изготовлен методом литья под давлением?

Короткий ответ: Безусловно. На самом деле, поликарбонат (ПК) - один из самых популярных термопластов для литья под давлением. И на то есть веские причины. Этот инженерный пластик сочетает в себе невероятную прочность и оптическую чистоту. Это делает его идеальным материалом для всего - от защитных очков до автомобильных фар.

Но вот в чем дело:

Хотя поликарбонат может быть изготовлен методом литья под давлением, это не совсем легкая прогулка по парку. У этого материала есть несколько особенностей, которые могут сделать или сломать ваш проект.

Именно поэтому я подготовил это полное руководство.

Сегодня, как профессиональный Литье под давлением для ПК производитель, я поделюсь:

- Почему поликарбонат идеально подходит для литья под давлением (и когда это не так)

- Точные параметры процесса, которые необходимо правильно определить

- Распространенные проблемы и как их избежать

- Реальные приложения, доказывающие ценность ПК

- Стоимость, которая может вас удивить

Давайте окунемся с головой.

Почему поликарбонат так хорошо подходит для литья под давлением

Дело вот в чем:

Поликарбонат - это термопластичный полимер. Это означает, что его можно многократно расплавлять, придавать ему форму и охлаждать, не теряя при этом своих свойств.

Это делает его идеальным для литья под давлением.

Но это лишь малая часть.

Поликарбонат обладает рядом серьезных преимуществ:

Устойчивость к ударам, не имеющая аналогов

Мы говорим о 250-кратной прочности стекла. И в 30 раз прочнее акрила.

Я видел, как детали из поликарбоната выдерживали падения, которые разбили бы другие пластики на миллион кусочков.

Кристально чистая прозрачность

В отличие от многих прочных пластмасс, поликарбонат может быть прозрачным, как стекло. Именно поэтому он является основным материалом для изготовления защитных очков и лицевых щитков.

Температурная стойкость

Поликарбонат хорошо переносит экстремальные температуры. Он отлично работает при температуре от -40°F до 280°F (от -40°C до 138°C).

Устойчивость размеров

После формовки детали из поликарбоната сохраняют свою форму. Даже под нагрузкой. Даже с течением времени.

Процесс литья под давлением для поликарбоната

Теперь давайте разберемся, как именно происходит литье поликарбоната под давлением.

(Спойлер: все гораздо сложнее, чем вы думаете).

Шаг 1: Подготовка материалов

Прежде всего:

Поликарбонат гигроскопичен. Это означает, что он впитывает влагу, как губка.

А влага - враг хорошего литья под давлением.

Поэтому прежде всего необходимо высушить гранулы ПК. Речь идет о содержании влаги менее 0,02%.

Пропустить этот шаг? В итоге вы получите детали с пузырьками, разводами и слабыми местами.

Шаг 2: Нагрев и плавление

Вот где становится жарко.

Поликарбонат требует высоких температур, чтобы правильно расплавиться. Речь идет о температурах от 270°C до 320°C (от 518°F до 608°F).

В расплавленном состоянии материал обладает высокой вязкостью. Вспомните мед в сравнении с водой. Такая густая консистенция означает, что вам потребуется серьезное тепло и давление, чтобы заставить его течь.

Шаг 3: Инъекция

После расплавления поликарбонат под высоким давлением подается в форму.

И когда я говорю "высокое давление", я имею в виду именно его. Часто мы имеем дело с давлением впрыска 80-120 МПа.

Скорость тоже имеет значение. Впрыскивать нужно быстро, чтобы материал не успел остыть и затвердеть до заполнения формы.

Шаг 4: Охлаждение и выброс

После впрыска деталь должна остыть. Но вот тут-то и начинается самое сложное:

Поликарбонат имеет высокую степень усадки. Около 0,5-0,7% по мере охлаждения.

Умные конструкторы пресс-форм учитывают это. Они делают формы немного больше, чем нужно, чтобы конечная деталь получилась именно такой, как нужно.

Критические параметры процесса, которые нельзя игнорировать

Позвольте мне быть с вами откровенным:

Если вы ошибетесь с этими параметрами, то зря потратите время, деньги и материалы.

Температурные зоны бочки:

- Зона подачи: 280-300°C

- Зона сжатия: 290-310°C

- Зона измерения: 300-320°C

Температура формы:

80-120 °C (176-248 °F)

Более высокие температуры в пресс-форме = лучшая обработка поверхности и снижение напряжений. Но при этом увеличивается время цикла.

Скорость впрыска:

Быстро. Очень быстро. Речь идет о 50-150 мм/с.

Почему так быстро? Помните, я упоминал о высокой вязкости? Скорость помогает ее преодолеть.

Давление удержания:

50-80% давления впрыска, удерживаемого в течение 5-15 секунд.

Это предотвращает появление следов от раковин и обеспечивает правильную упаковку.

Распространенные проблемы (и способы их устранения)

Даже опытные формовщики сталкиваются с проблемами при работе с поликарбонатом. Вот основные из них:

Проблема 1: пятна и разводы

Эти уродливые дефекты поверхности обычно означают одно: влажность.

Фикс: Дважды проверьте процесс сушки. Используйте осушающую сушилку в течение не менее 4 часов при температуре 120°C.

Задача 2: Пузыри и пустоты

Внутренние пузырьки ослабляют детали и выглядят ужасно в прозрачных приложениях.

Фикс: Немного снизьте скорость впрыска и увеличьте давление удержания. Также проверьте наличие влаги (еще раз).

Проблема 3: Искажение

Детали выходят скрученными или погнутыми? Обычно это неравномерное охлаждение.

Фикс: Обеспечьте равномерную температуру формы. При необходимости рассмотрите возможность добавления каналов охлаждения.

Задача 4: Короткие снимки

Если форма заполняется не полностью, значит, у вас возникли проблемы.

Фикс: Увеличьте давление впрыска, скорость или температуру расплава. Иногда все три.

Передовые техники для лучших результатов

Хотите вывести формовку поликарбоната на новый уровень? Попробуйте эти профессиональные техники:

Rapid Heating & Cooling (RH&C)

При этой технологии пресс-форма нагревается непосредственно перед впрыском, а затем быстро охлаждается.

Результат? Зеркально обработанные поверхности с нулевыми линиями сварки.

Литье под давлением с использованием воды

Идеально подходит для больших полых деталей. Вода под высоким давлением помогает создать равномерную толщину стенок.

Компрессионное литье под давлением

Устраняет раковины в толстостенных деталях. Форма закрывается после частичного заполнения, сжимая материал.

Реальные приложения, которые доказывают ценность ПК

Теория - это прекрасно. Но давайте посмотрим, что на самом деле может сделать литье поликарбоната под давлением:

Автомобильная промышленность

- Линзы фар (выдерживают удары и воздействие ультрафиолета)

- Детали внутренней отделки

- Панели приборов

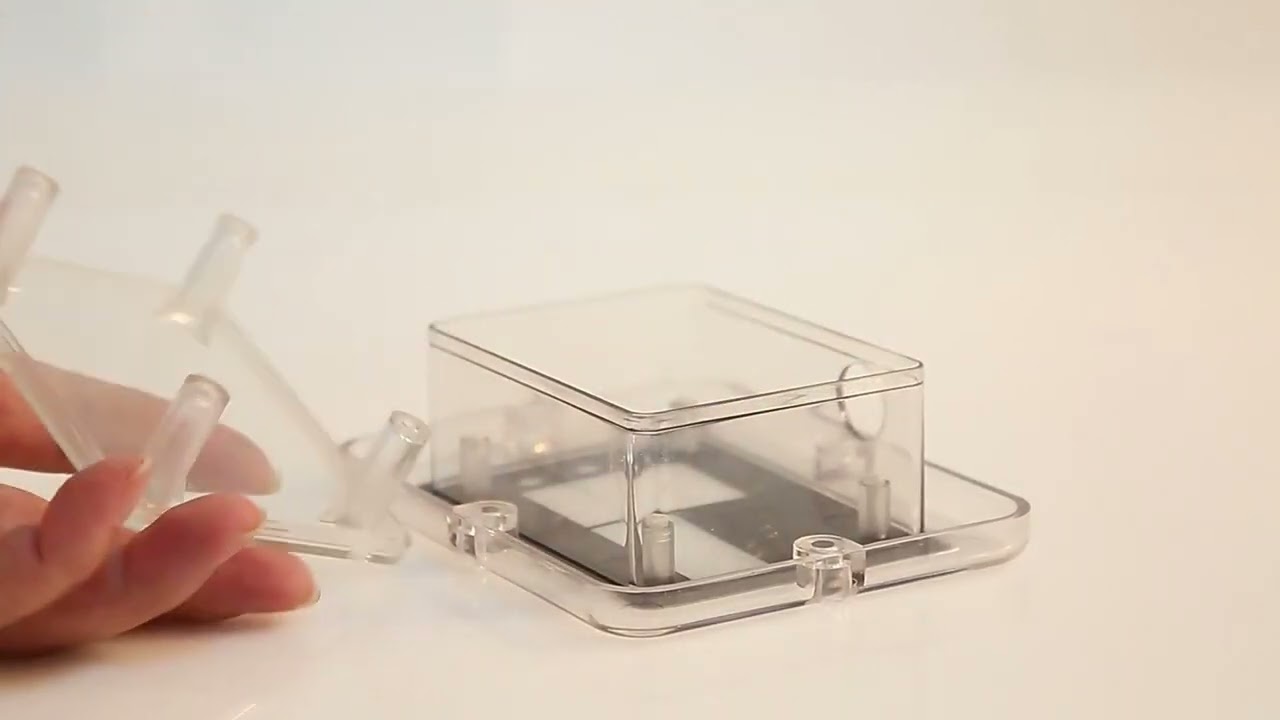

Медицинские приборы

- Хирургические инструменты (можно стерилизовать многократно)

- Устройства для доставки лекарств

- Корпуса для диагностического оборудования

Электроника

- Чехлы для телефонов

- Светодиодные рассеиватели света

- Компьютерные комплектующие

Оборудование для обеспечения безопасности

- Лицевые щитки

- Защитные очки

- Защитные шлемы

Каждая область применения использует уникальные свойства поликарбоната. А литье под давлением делает массовое производство экономически выгодным.

Расходы и окупаемость инвестиций

Давайте поговорим о деньгах.

Поликарбонат стоит дороже, чем базовые пластмассы, такие как полипропилен или ABS. Мы видим $2-4 за фунт против $1-2 для товарных пластиков.

Но вот в чем дело:

Превосходные свойства часто оправдывают стоимость. Особенно если учесть:

- Увеличенный срок службы деталей (меньшее количество замен)

- Более высокая производительность (меньше отказов)

- Позиционирование продукции премиум-класса

Затраты на плесень для поликарбоната также может быть выше. Высокие температуры и давление обработки требуют надежной оснастки.

Но если вы производите тысячи деталей? Стоимость единицы продукции резко снижается.

Когда НЕ стоит использовать поликарбонат

Поликарбонат - это не всегда выход.

Пропустите, если:

- Химическая стойкость очень важна (ПК не любит некоторые растворители).

- Вам нужна абсолютно минимальная стоимость

- Без защиты ультрафиолетовое облучение является экстремальным

- Температура непрерывного использования превышает 140°C

В таких ситуациях следует рассмотреть альтернативные варианты, такие как PEEK, PPS или даже модифицированные акриловые краски.

Советы по проектированию деталей из поликарбоната методом литья под давлением

Хороший дизайн облегчает формовку и делает детали лучше. Вот что работает:

Толщина стенок

Следите за равномерностью. Лучше всего подходит 1-3,5 мм. Колебания приводят к короблению и раковинам.

Углы наклона

Минимум 1-2 градуса. Больше - лучше для легкого выброса.

Радиусы и филе

Острые углы = концентрация напряжения. Используйте большие радиусы (не менее 0,5 толщины стенки).

Ребра и боссы

Толщина ребер должна составлять 50-60% от толщины стенки. Предотвращает появление раковин.

Контроль качества и тестирование

Вы не можете просто отлить детали и отправить их. Контроль качества имеет решающее значение.

Основные испытания для деталей из поликарбоната:

- Проверка размеров (находятся ли детали в пределах допусков?)

- Испытания на ударопрочность (особенно для систем безопасности)

- Измерение оптической прозрачности (для прозрачных деталей)

- Стресс-тестирование (проверка на наличие внутренних напряжений)

Профессиональный совет: используйте поляризованный свет, чтобы проверить прозрачные детали на наличие напряжения. Внутреннее напряжение проявляется в виде радужных узоров.

Итоги

Можно ли лить поликарбонат под давлением? Безусловно. И если все сделать правильно, то получатся детали с непревзойденным сочетанием прочности, прозрачности и точности.

Но успех требует внимания к деталям. Каждый параметр, от правильной сушки материала до точного контроля температуры, имеет значение.

Хорошие новости? Освойте эти методы, и вы будете производить высококачественные детали из поликарбоната, превосходящие конкурентов.

Независимо от того, производите ли вы оборудование для обеспечения безопасности, автомобильные компоненты или медицинское оборудование, литье поликарбоната под давлением открывает возможности, которые другие материалы просто не могут с ним сравниться.

Просто помните: уважайте уникальные требования материала, и он вознаградит вас исключительными деталями.

Готовы начать свой проект по литью поликарбоната под давлением? Теперь у вас есть знания, чтобы сделать все правильно.