Полипропилен, широко известный как полипропилен, - это универсальный термопластичный полимер, используемый в широком спектре литья под давлением. Но может ли полипропилен действительно подвергаться литью под давлением? Как профессионал литье пластмасс под давлением Производитель, я помогу вам это выяснить.

Можно ли лить полипропилен под давлением?

Вкратце: да, полипропилен абсолютно точно может быть изготовлен методом литья под давлением. На самом деле, литье под давлением - один из самых популярных производственных процессов для изготовления деталей и изделий из полипропилена.

Полипропилен обладает многими свойствами, которые делают его идеальным материалом для литья под давлением, в том числе низкой стоимостью, химической стойкостью, усталостной прочностью и низким коэффициентом трения. Основные отрасли, использующие полипропилен для литья под давлением, включают автомобильную, медицинскую, пищевую упаковку, потребительские товары и другие.

Почему полипропилен обычно изготавливается методом литья под давлением

Существует несколько основных причин, по которым полипропилен так часто выбирают для литья под давлением:

1. Экономическая эффективность

После полиэтилена полипропилен является вторым наиболее широко используемым пластиком в мире. Такой большой объем позволяет снизить стоимость по сравнению с другими конструкционными пластмассами. Из полипропилена, полученного методом литья под давлением, можно производить очень экономичные детали.

2. Механические свойства

Механические свойства полипропилена делают его пригодным для процесса литья под высоким давлением:

- Отличная усталостная прочность и долговечность

- Хорошая ударная прочность (для сополимера)

- Высокая прочность на разрыв

Материал легко вливается в сложные геометрические формы и сохраняет четкие характеристики после застывания.

3. Скорость производства

Полипропилен имеет низкую вязкость расплава по сравнению с другими распространенными пластмассами. Это позволяет ему быстро заполнять сложные детали пресс-формы, сокращая время цикла. Более быстрые циклы означают более высокий выход деталей и снижение производственных затрат.

4. Устойчивость размеров

Хотя скорость усадки полипропилена выше, чем у некоторых других пластмасс, он усаживается достаточно равномерно в направлении потока и поперек потока. Такая стабильность размеров позволяет получать детали с надежной точностью и допусками.

5. Свойства поверхности

Скользкая поверхность полипропилена способствует более легкому освобождению от оснастки после впрыска. Детали легко извлекаются из пресс-форм без прилипания и деформации.

6. Химическая стойкость

Полипропилен обладает высокой химической стойкостью к различным кислотам, щелочам и растворителям. Это позволяет широко использовать его для изготовления литьевых контейнеров и лабораторного оборудования, подвергающегося воздействию различных химических веществ.

7. Возможность вторичной переработки

Полипропилен относится к категории перерабатываемых пластиков #5. Его части могут быть переработаны и повторно использованы многократно. Такая экологичность помогает полипропилену соответствовать различным нормативным требованиям.

Основные области применения литьевого полипропилена

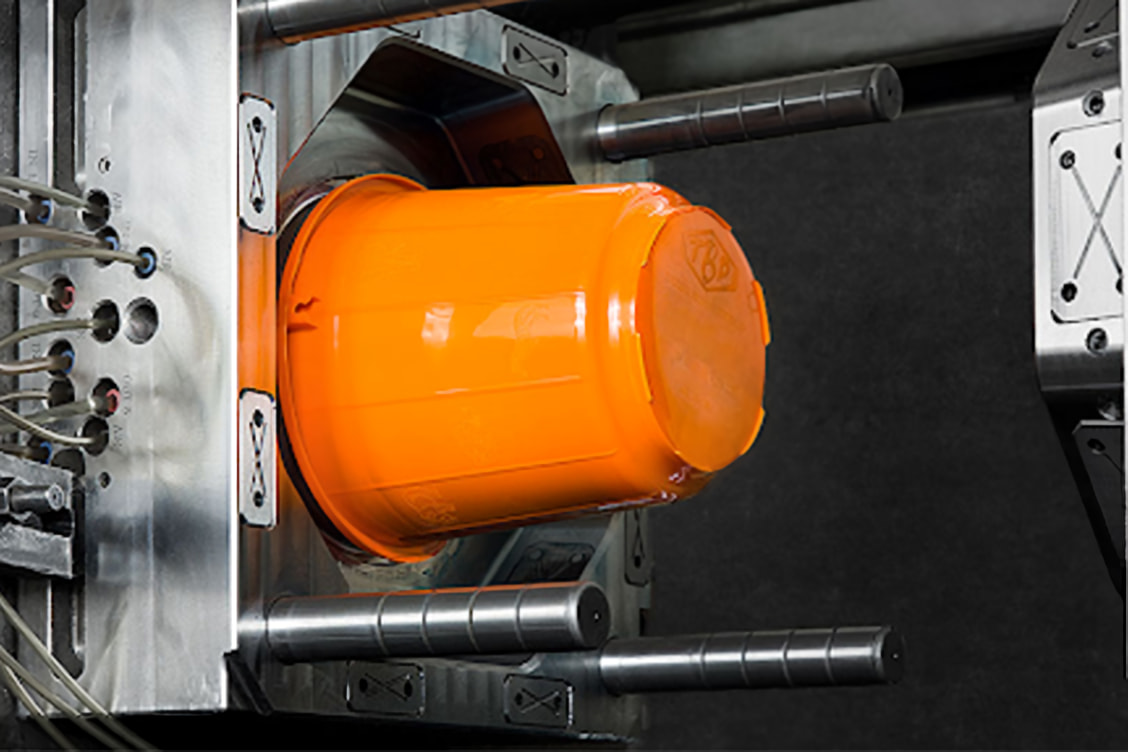

Литье полипропилена под давлением ежегодно производит миллиарды пластиковых деталей. К основным отраслям промышленности, использующим этот процесс, относятся:

Упаковка для продуктов питания и напитков

Контейнеры для молочных продуктов, бутылки для приправ, упаковка для деликатесов и другие области применения, связанные с пищевыми продуктами, используют влагозащитные и химически стойкие свойства полипропилена. Многослойные барьерные технологии с использованием полипропилена помогают увеличить срок хранения.

Здравоохранение и медицина

Стерилизуемый полипропилен подходит для литья под давлением таких медицинских изделий, как чашки Петри, пипетки, центрифужные пробирки и диагностические планшеты. Автоклавируемый материал выдерживает многократную стерилизацию без существенного изменения свойств.

Потребительские товары

Недорогое литье полипропилена под давлением позволяет создавать все виды недорогих пластиковых товаров народного потребления, включая бутылки, контейнеры для хранения, корпуса для аккумуляторов, корпуса для бытовой техники, игрушки, садовые принадлежности и многое другое.

Товары для дома

Кухонные инструменты, мелкая бытовая техника, контейнеры для хранения и другие предметы домашнего обихода обычно содержат компоненты из полипропилена, изготовленные методом литья под давлением. Этот материал отличается высокой температурой использования, устойчивостью к образованию пятен и долговечностью в посудомоечной машине.

Автомобильные интерьеры

Компоненты внутренней отделки автомобилей почти всегда содержат стеклонаполненный полипропилен. Этот высокопрочный материал подходит для изготовления решеток динамиков, вентиляционных отверстий, накладок на стойки, спинок сидений, деталей консоли и внутренних дверных ручек.

Эти примеры демонстрируют универсальность литья полипропилена под давлением во многих основных отраслях промышленности.

Обзор процесса литья полипропилена под давлением

Хотя материал и геометрия детали влияют на успех, обработка играет не менее важную роль. Последовательный контроль процесса формования помогает обеспечить надежное, повторяющееся производство полипропиленовых деталей.

Ниже приведен краткий обзор основных этапов литья под давлением при работе с полипропиленом:

Фаза пластификации

- Пластиковые гранулы поступают в инжекционный ствол и движутся вперед.

- Температура в бочке 220-280°C расплавляет гранулы в однородную жидкость

- Шнековое перемешивание обеспечивает необходимую температуру и консистенцию

Фаза инъекции

- Скопление расплава перед шнеком достигает необходимого объема

- Гидравлическое давление впрыска впрыскивает полипропилен низкой вязкости в форму

- Быстрая скорость заполнения позволяет легко упаковывать сложные детали

Фаза упаковки

- Добавление материала к охлаждаемым деталям для предотвращения усадки

- Давление в упаковке обычно составляет около половины давления впрыска

Фаза охлаждения

- Охлаждающие каналы регулируют температуру пресс-формы на уровне 40-60°C

- Полипропилен застывает в окончательно сформированной форме

- Достаточное охлаждение минимизирует остаточные напряжения

Фаза выброса

- Форма открывается, и выталкивающие штифты извлекают твердую деталь

- Низкое трение поверхности обеспечивает легкое освобождение

- Быстрые циклы с последующим пополнением запасов

Баланс этих этапов позволяет производить большие объемы литьевых полипропиленовых компонентов. Инженеры используют многолетние знания в области переработки, чтобы повысить качество, эффективность и производительность деталей.

Правила проектирования для литья под давлением полипропилена

Хотя полипропилен легко поддается литью под давлением, соблюдение передовых методов проектирования облегчит процесс и обеспечит максимальный успех:

Толщина стенок

- Целевая номинальная стенка в пределах 1,5-3 мм

- Равномерная толщина способствует равномерному наполнению и охлаждению

- Для более толстых участков могут потребоваться регуляторы расхода или отдельные затворы

Радиусы и черновой ход

- Добавьте большие внутренние радиусы, чтобы минимизировать точки напряжения

- Углы наклона ≥ 1° способствуют более легкому выталкиванию деталей

Ребра и прокладки

- Ребра помогают укрепить стены и при этом минимизировать массу

- Высота не должна превышать 50% толщины стенки

- Опоры усиливают несущие поверхности

Живые петли

- Толщина мишени около 0,25-0,5 мм

- Удлините путь потока, чтобы предотвратить преждевременное замерзание

Текстуры и особенности

- Ограничьте глубину текстур для удобства формовки

- Обеспечьте надлежащую тягу при поднятых символах

Соблюдение стандартизированных практик повышает вероятность успеха при изготовлении изделий с первого раза. Заранее обратитесь к опытным литейщикам, чтобы уточнить технические детали.

Полипропилен в сравнении с другими термопластами

Полипропилен относится к более широкому семейству термопластичных материалов для литья под давлением. Как он выглядит в сравнении с другими популярными пластиками?

Полипропилен против акрилонитрил-бутадиен-стирола (ABS)

ABS обеспечивает превосходную ударную прочность и термостойкость, но требует более высокого давления формования. Стоимость ненаполненного АБС также выше, чем полипропилена. Рассматривайте АБС при необходимости обеспечения высокой прочности, несмотря на более высокую стоимость оснастки и деталей.

Полипропилен против полиэтилена (ПЭ)

Полиэтилен обладает превосходной химической стойкостью и низким коэффициентом трения, но не обладает достаточной жесткостью по сравнению с полипропиленом. Кроме того, полиэтилен меньше усаживается при формовке. Полиэтилен подходит для применения в областях, требующих гибкости и химической инертности.

Полипропилен против поликарбоната (ПК)

Поликарбонат обеспечивает чрезвычайно высокие ударные характеристики, не имеющие аналогов в полипропилене. Его прозрачные сорта также обладают высокой светопропускной способностью. Однако литьевой ПК стоит значительно дороже полипропилена. Используйте поликарбонат только в тех случаях, когда такие свойства оправдывают дополнительные затраты.

Полипропилен против полистирола (PS)

PS общего назначения занимает ту же недорогую нишу, что и полипропилен, но обладает гораздо меньшей ударной прочностью. Кроме того, он требует сушки перед обработкой, чтобы избежать расслоения и дефектов поверхности. Выбирайте полипропилен, а не ПС для получения лучших механических характеристик.

Полипропилен против акрила (ПММА)

В отличие от стандартного полипропилена, акрил обладает превосходной оптической прозрачностью и устойчивостью к ультрафиолетовому излучению. Однако литье акрила под давлением требует строго контролируемых условий для предотвращения искажений и слипания. Используйте ПММА, если оптические характеристики имеют первостепенное значение.

В целом, альтернативные термопласты превосходят полипропилен по некоторым параметрам, но обычно это связано с существенным увеличением стоимости. Определите, где именно полипропилен не подходит для той или иной области применения, а затем подумайте, оправдывает ли другой материал повышение цены. Полипропилен представляет собой оптимальный баланс между стоимостью, производительностью и возможностями для тысяч областей применения литья под давлением.

Заключение

В этой статье мы рассмотрели, почему полипропилен является столь распространенным материалом для литья под давлением в десятках отраслей промышленности. Мы рассмотрели благоприятные экономические, материальные и технологические свойства, которые позволяют широко использовать полипропилен для литья под давлением. Были приведены основные области применения в пищевой упаковке, медицине, производстве потребительских товаров, автомобилестроении и других ключевых рынках. Также были приведены рекомендации по литью полипропиленовых деталей под давлением с указанием важных конструктивных особенностей.

Сравнение полипропилена с другими термопластами выявило нишевые ситуации, когда альтернативные материалы могут оправдать более высокую стоимость по сравнению с полипропиленом в зависимости от требований применения. Учитывая широкое применение и наличие глобальной инфраструктуры поставок, можно ожидать, что компоненты из полипропилена, изготовленные методом литья под давлением, будут и в будущем занимать лидирующие позиции в обрабатывающей промышленности.