Литье под давлением и компрессионное формование - два самых распространенных производственных процесса для работы с пластиком и резиной. Но что именно отличает их друг от друга? Как профессионал производитель литья пластмасс под давлениемЯ расскажу о ключевых различиях между литьем под давлением и компрессионным формованием, чтобы вы могли определить, какой процесс лучше подходит для ваших производственных нужд.

Как работает литье под давлением

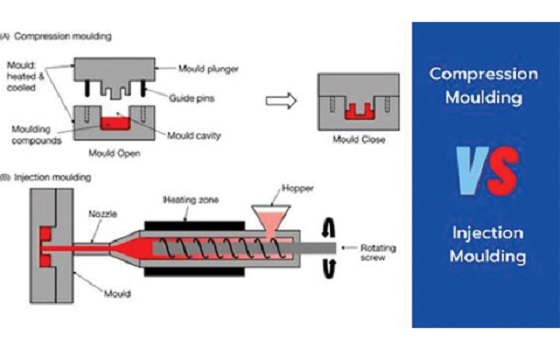

Литье под давлением - это метод, при котором пластик нагревается до разжижения, а затем под сильным давлением подается в полость формы. Когда пластик остывает и затвердевает, в результате получается деталь, принявшая форму пресс-формы.

На самом деле процесс литья под давлением происходит следующим образом:

Сначала пластиковые гранулы подаются из бункера в нагретый ствол термопластавтомата. Гранулы нагреваются до такой степени, что расплавляются в жидкость, которую затем можно впрыскивать.

Затем жидкий пластик впрыскивается через сопло в полость формы под сильным давлением - речь идет о 15 000-30 000 PSI. Форма остается зажатой под этим высоким давлением, чтобы предотвратить утечки, в то время как пластик течет по всей полости, заполняя каждую щель.

После того как пластик заполнил форму, деталь получает достаточно времени для охлаждения и полимеризации, а затем извлекается из открытой формы. Конечный результат? Идеально сформированная пластиковая деталь, точно соответствующая форме пресс-формы.

Анализ преимуществ литья под давлением

Существует довольно много причин, по которым литье под давлением стало столь популярной технологией производства. Вот некоторые из наиболее важных преимуществ, о которых следует знать:

Чрезвычайно высокая скорость производства

По сравнению с большинством других методов литья пластмасс, литье под давлением обеспечивает молниеносное время цикла. Во многих случаях речь идет о считанных секундах! Это позволяет легко производить тысячи или даже миллионы пластиковых деталей на постоянной основе.

Более низкие затраты на единицу продукции

Благодаря высокой скорости литья под давлением и возможности многократного использования пресс-форм этот процесс обеспечивает очень низкую стоимость единицы продукции при больших объемах производства. Чем больше деталей вы производите, тем меньше в среднем будет стоить каждая отдельная деталь.

Высокая последовательность и точность

Литье под давлением ценится за постоянство. Цикл за циклом этот процесс позволяет воспроизводить пластиковые детали в чрезвычайно узком диапазоне допусков благодаря точности стальных пресс-форм в сочетании с автоматизированным производством. Такая последовательность позволяет создавать изделия с взаимозаменяемыми узлами.

Широкий выбор пластика

Литье под давлением работает как с термопластами, так и с термореактивными полимерами, что предоставляет производителям широкий выбор материалов, таких как ABS, нейлон, полиэтилен, полистирол, эпоксидная смола, силикон и многое другое. Для повышения прочности и функциональности могут быть добавлены некоторые наполнители, такие как стекло, углерод и металл.

Возможности формования вставками

Литье под давлением позволяет использовать вставное формование - передовую технику, которая позволяет встраивать металлические, пластиковые или электронные компоненты в пластиковую деталь во время формования. Это позволяет укрупнить этапы последующей сборки.

Изучение недостатков литья под давлением

Конечно, ни один производственный процесс не является абсолютно идеальным. Литье под давлением также имеет ряд ограничений, которые необходимо учитывать, например:

Высокие первоначальные затраты

Сами литьевые формы обычно изготавливаются из стали или алюминия и должны выдерживать давление смыкания до шести тонн. Такая высокоточная конструкция стоит недешево, а стоимость пресс-форм составляет минимум $5 000+.

Материальные отходы от бегунов

Каналы, по которым жидкий пластик поступает в полость пресс-формы, называются бегунками. После каждого цикла в этих каналах остается излишек затвердевшего пластика, который выбрасывается как отходы.

Ограничения на крупные детали

Каким бы полезным ни было литье под давлением, оно сталкивается с ограничениями при работе с очень крупными компонентами. Все, что весит более 50 фунтов или имеет металлические вставки, обычно требует применения альтернативных процессов, таких как сжатие или термоформование.

Что такое компрессионное формование?

Теперь, когда мы рассмотрели все тонкости литья под давлением, давайте сравним его с компрессионным формованием. Как и литье под давлением, компрессионное формование использует формы для формирования пластиковых или резиновых деталей. Но при этом используется совершенно иной подход:

Сначала компрессионное формование начинается с нагрева пластика или резины до получения более толстых, податливых листов. Оператор вручную помещает эти размягченные листы между двумя открытыми половинами пресс-формы.

Затем половинки пресс-формы смыкаются, и на них подается механическое или гидравлическое давление. Интенсивное давление вдавливает пластиковые листы в полости формы, распределяя материал по всей поверхности, пока он не заполнит все щели.

В то же время на саму форму подается тепло. Это приводит к дальнейшему размягчению и затвердеванию пластика/резины. После полного затвердевания половинки формы выдвигаются, и готовые детали извлекаются или обрезаются.

По сути, вместо того, чтобы впрыскивать жидкий материал, как при литье под давлением, компрессионное формование начинается с простых листов пластика/резины и сжимает их до нужной формы.

Обзор преимуществ компрессионного формования

Как и литье под давлением, компрессионное формование имеет свой собственный набор неоспоримых производственных преимуществ:

Снижение затрат на оснастку

Компрессионные формы обычно изготавливаются из менее дорогих металлов, таких как алюминий или стальные сплавы. Они также состоят из меньшего количества подвижных компонентов. Это делает оснастку для компрессионных пресс-форм в большинстве случаев дешевле, чем для литья под давлением.

Масштабируемость для больших компонентов

Ручной характер компрессионного формования делает его гораздо более подходящим для формования очень крупных деталей из пластика или резины по сравнению с автоматизированными прессами для литья под давлением. Например, производители аэрокосмической техники используют компрессионное формование для изготовления крыльев самолетов и других огромных деталей.

Гибкость материала

Этот метод отлично работает с гибкими, податливыми материалами, которые плохо текут в жидком состоянии, например с резиной. Благодаря более низкому давлению он также может работать с термореактивными полимерами.

Учет слабых сторон компрессионного формования

Как и любая другая технология производства, компрессионное формование имеет несколько недостатков и ограничений, которые также стоит отметить:

Чрезмерные материальные отходы

При компрессионном формовании материал вытекает за линию разъема, оставляя после себя излишки пластика или резины, которые выбрасываются, что приводит к увеличению стоимости материала на деталь.

Замедление времени цикла

В отличие от молниеносных скоростей литья под давлением, компрессионное формование требует не секунд, а минут для завершения каждого цикла из-за более длительного отверждения. Это ограничивает возможности по объему производства.

Трудоемкий процесс

Возможности автоматизации при компрессионном формовании гораздо меньше, чем при литье под давлением. Ручная загрузка листов по своей сути больше зависит от работы человека, чем от автоматизированных систем.

Основные различия между литьем под давлением и компрессионным формованием

Теперь, когда мы рассмотрели основы обеих технологий производства, давайте сравним некоторые из наиболее важных различий между литьем под давлением и компрессионным формованием:

Метод формовки

Методы формования стержней существенно отличаются: при литье под давлением в форму впрыскивается жидкий пластик, а при компрессионном формовании сжимаются листы пластика/резины.

Потенциал автоматизации

Литье под давлением может быть почти полностью автоматизировано, что позволяет не прикладывать усилий. Компрессионное формование требует ручной загрузки для каждого цикла.

Время цикла Скорость

При литье под давлением время цикла измеряется секундами, в то время как при компрессионном формовании - несколькими минутами.

Согласованность и точность деталей

Компоненты, изготовленные методом литья под давлением, отличаются более высокой точностью и стабильностью размеров по сравнению с компрессионными методами.

Пригодность материалов

Инжекция хорошо подходит для термопластичных пластмасс; компрессия лучше справляется с термореактивными материалами и резиной.

Первоначальные затраты на плесень

Стоимость оснастки для пресс-форм дешевле, чем для литьевых форм.

Конечные области применения

Литье под давлением подходит для небольших, сложных пластиковых деталей всех типов. Компрессионное формование отлично подходит для более простых и крупных деталей из резины и пластика.

Выбор между литьем под давлением и компрессионным формованием

Решение о том, имеет ли смысл использовать литье под давлением или компрессионное формование для вашей задачи, зависит от нескольких факторов:

Объем производства - Литье под давлением имеет финансовый смысл только для массового производства пластиковых деталей из-за более высокой стоимости пресс-формы. Компрессионное формование может быть идеальным решением для небольших серий.

Размер детали - Компрессионное формование позволяет создавать гораздо более крупные детали по сравнению с прессами для литья под давлением, имеющими ограниченные размеры.

Сложность деталей - Если требуются сложные детали, жесткие допуски и декоративные элементы, литье под давлением позволяет изготавливать высокоточные пластиковые компоненты.

Требования к производительности - Легкие и исключительно прочные пластиковые детали - это специализация литья под давлением.

Тип материала - Термореактивные полимеры и резина часто лучше поддаются компрессионному формованию, чем методам впрыска расплавленной жидкости.

Ни одно из решений не является наилучшим во всех случаях - в конечном итоге все сводится к согласованию сильных и слабых сторон вашего производства с идеальным процессом формования для ваших нужд. Для определения этих потребностей требуется глубокое изучение геометрии предлагаемой вами детали, технических характеристик, бюджетных ограничений и производственных ожиданий.