Литье пластмасс под давлением - сложный производственный процесс с множеством переменных. Чтобы производить высококачественные детали, вам нужна точная пресс-форма, способная раз за разом выдавать стабильные изделия. Именно здесь на помощь приходит анализ потока.

Анализ потока в пресс-форме моделирует, как расплавленный пластик поступает в пресс-форму во время процесса впрыска. Этот прогностический анализ позволяет выявить потенциальные дефекты и возможности для оптимизации.до режет любую сталь.

В результате вы сможете усовершенствовать конструкцию пресс-формы, выбрать идеальную смолу, оптимизировать систему обкатки и сбалансировать степень заполнения полостей. Это позволяет ускорить время цикла, снизить количество брака и плавно перейти к полномасштабному производству. Как профессионал производитель литья пластмасс под давлениемВ этом посте я расскажу все об анализе потока при литье пластмасс под давлением.

Как работает анализ течения в пресс-форме?

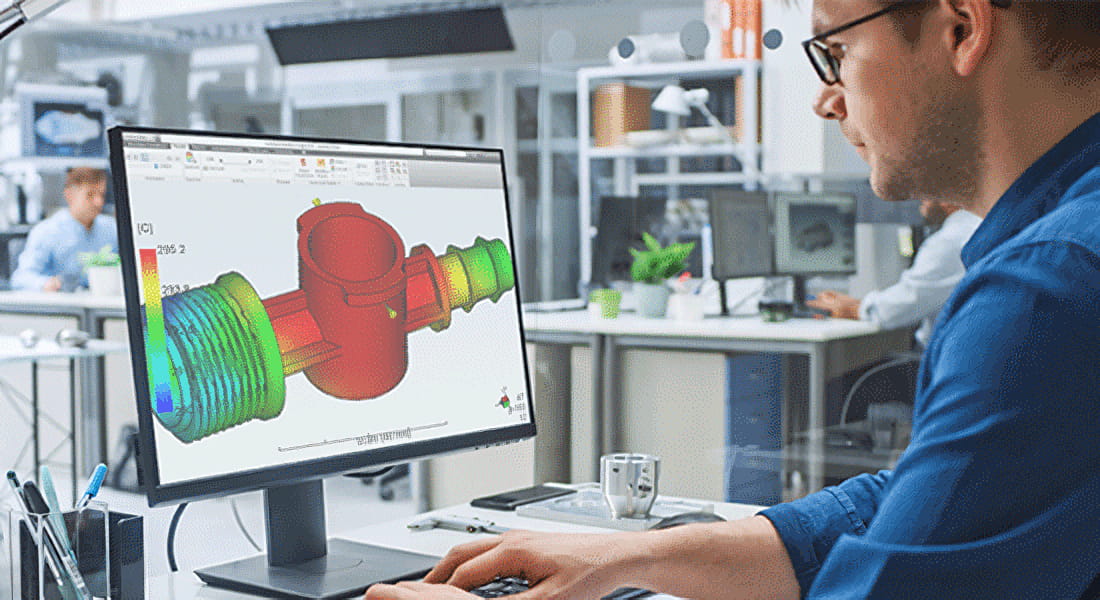

Программное обеспечение для анализа потока пресс-форм импортирует ваши CAD модель и в цифровом виде воспроизводит процесс литья под давлением. Специализированные FEA-решатели моделируют поток смолы в охлаждаемой пресс-форме, отображая такие переменные, как давление, температура, скорость сдвига, ориентация волокон и другие параметры в пространстве и времени.

Программное обеспечение выдает визуализации с цветовой кодировкой, подчеркивающие потенциальные проблемы, такие как линии сварки, воздушные ловушки, колебания и короткие выстрелы. Выявив проблемы заранее, инженеры могут скорректировать конструкцию, выбор материала, параметры процесса и оснастку еще до начала обработки листа.

Вот общий обзор преимуществ моделирования:

Оптимизация конструкции деталей

Моделирование FEED точно предсказывает такие распространенные дефекты, как коробление, раковины и дефекты поверхности. Изменив проблемные геометрии на ранних стадиях, вы сможете оптимизировать конструкцию для обеспечения производительности пресс-формы.

Анализ также проверяет изменения толщины стенок, выявляет слишком агрессивные углы вытяжки и проверяет детали вставки, такие как резьбовые отверстия, текст и тиснение. Это снижает износ инструмента и сокращает количество операций после формовки.

Выберите лучший материал

Благодаря базе данных из 6000 с лишним материалов анализ помогает выбрать оптимальную смолу и марку, исходя из требований к производительности и возможности формования. Становятся понятными компромиссы между легкостью течения, усадкой и механическими свойствами.

Кроме того, вы получите представление об ориентации стекловолокна в армированных полимерах. Ориентация напрямую влияет на прочность и может быть настроена с помощью лидеров потока и изменения геометрии.

Сбалансированное пломбирование всех полостей

Симуляция заполнения показывает точное расположение фронта потока с заданным интервалом времени, определяя момент заполнения каждой полости. Результаты показывают колебания, линии шва и воздушные ловушки, которые необходимо устранить.

Балансировка систем бегунков и схем управления обеспечивает одновременное заполнение. Это предотвращает переполнение и минимизирует требования к усилию зажима.

Оптимизация каналов охлаждения

Анализ предоставляет графики температуры в течение цикла формования, количественно определяя поверхностное и внутреннее теплообразование. Затем инженеры оптимизируют размещение линии охлаждения и материал, чтобы предотвратить появление горячих точек и ограничить время цикла.

Проверка параметров процесса

Наконец, анализ позволяет определить оптимальное время заполнения, давление впрыска, температуру расплава и профили упаковки. Автоматизированные функции проектирования экспериментов (DOE) упрощают оптимизацию.

Топ-6 преимуществ моделирования течения пресс-формы

Помимо общего обзора, вот шесть ощутимых преимуществ от того, что анализ течения в пресс-форме станет стандартной частью вашего процесса литья под давлением:

1. Сокращение количества производственных итераций

Физические прототипы требуют значительных затрат и времени. Моделируя процесс формовки в цифровом формате, вы избегаете необходимости вносить изменения в инструмент методом проб и ошибок.

Это сокращает общее время разработки на недели или месяцы. Анализ потока позволяет минимизировать производственные циклы, чтобы с первого раза получить высокопроизводительные и надежные инструменты.

2. Сократите время выхода на рынок

Быстрее выводить продукцию на рынок - это явное конкурентное преимущество. Ускорение сроков выпуска зависит от эффективности процесса разработки пластиковых деталей.

Анализ потока пресс-форм сокращает цикл проектирования → сборки → испытаний, что позволяет быстрее выпускать надежные инструменты. Устранение догадок предотвращает длительный цикл сборки, изготовления пресс-формы, испытания деталей, выявления проблем, повторения. Этот каскадный эффект позволяет значительно сократить время выхода на рынок.

3. Снижение производственных затрат

Бракованные детали и повторная обработка убивают маржу прибыли. Усовершенствование инструментов и процессов для уменьшения количества дефектов обеспечивает значительную экономию затрат на каждую деталь, что многократно увеличивается при увеличении объема производства.

Анализ потока позволяет предотвратить многие распространенные и дорогостоящие дефекты литья под давлением, такие как короткие выстрелы, вспышки, раковины и коробление. Это приводит к повышению производительности процесса и снижению производственных затрат.

4. Обеспечить высокую урожайность

Литьевая пресс-форма, которая не может постоянно заполняться, вызывает серьезную головную боль. Если в каждом цикле заполняется только часть полостей, вы тратите материал, энергию и время на очистку плохих деталей.

Предварительный анализ выравнивает степень заполнения по всему инструменту, обеспечивая заполнение полостей и максимальный выход продукции.

5. Получите представление о дизайне

Цифровое моделирование позволяет получить уникальное представление о процессе формования, которое невозможно получить только с помощью экспериментов. Наблюдение за тем, как фронты потока заполняют полости, отслеживание изменений температуры материала и визуализация ориентации волокон позволяют получить ценные сведения о конструкции.

Инженеры используют эти расширенные знания для оптимизации черчения, литников, раскладок и характеристик материалов.

6. Оцените компромиссы в дизайне

Каждое конструкторское решение предполагает компромиссы. Замена смолы, изменение толщины стенки или геометрии влечет за собой многочисленные последствия для производительности.

Моделирование предоставляет данные для оценки компромиссов при изменении конструкции пресс-формы, условий обработки или выбора материала.

Когда следует проводить анализ потока плесени?

Хотя литьевые детали можно изготавливать без предварительного анализа, рекомендуется интегрировать моделирование на ранних этапах процесса разработки:

- Многогнездные пресс-формы

- Сложные геометрии

- Технические характеристики с жесткими допусками

- Использование новой смолы

В принципе, вы хотите смоделировать любой проект с высокими затратами или неопределенностью. Заблаговременное выявление потенциальных дефектов с помощью анализа потока пресс-форм снижает риск и экономит значительное время и деньги.

На вынос

Анализ течения в пресс-форме обеспечивает уникальную видимость процесса литья под давлением. Усовершенствованное моделирование точно предсказывает, как смола будет поступать в сложные формы, выявляя дефекты на ранней стадии и предоставляя возможности для оптимизации.

Это приводит к уменьшению количества брака, снижению требований к зажимам, сбалансированному заполнению, надежной конструкции инструмента и, в конечном счете, к ускорению выхода на рынок. Вместо того чтобы резать сталь и надеяться на лучшее, моделирование предоставляет данные для проектирования качества.

Заблаговременная интеграция анализа и цифровое подтверждение технологичности деталей позволяют оптимизировать разработку, сократить расходы и ускорить выпуск надежных изделий, изготовленных методом литья под давлением.