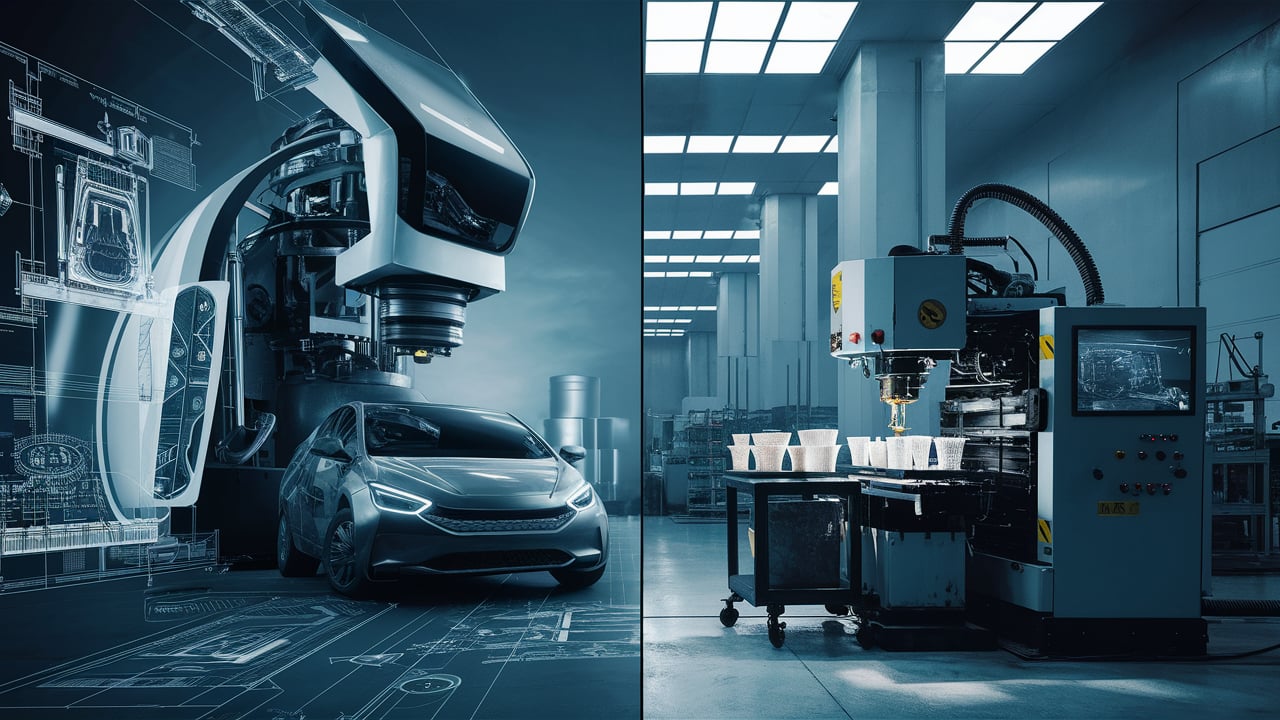

Литье под давлением - рабочая лошадка в самых разных отраслях промышленности. С помощью одних и тех же основных принципов: нагреть пластик до жидкого состояния, впрыснуть его в форму, охладить и придать твердую форму - получается все, от Лего до кузовных панелей.

Но не все машины для литья под давлением одинаковы. Традиционные машины для литья под давлением обычно меньше и предназначены для крупносерийного производства небольших деталей. Для литья под давлением крупных деталей требуется тяжелое оборудование, позволяющее производить крупногабаритные детали, такие как поддоны, ящики, мебель и корпуса приборов.

Если вам нужно изготовить большие пластиковые детали, может возникнуть соблазн просто перейти с традиционных на пресс-форма для литья под давлением крупных деталейg. Однако не все так просто с увеличением масштаба - есть несколько ключевых отличий, которые необходимо учитывать, прежде чем нажимать на рычаг "поехали".

Что такое литье под давлением крупных деталей?

Для начала давайте разберемся с ключевой терминологией. Традиционное литье под давлением обычно относится к машинам, которые производят небольшие компоненты - например, корпуса для мобильных телефонов или контейнеры для пищевых продуктов. Литье под давлением крупных деталей масштабируется для производства более крупных компонентов, измеряемых в футах, а не в дюймах или меньше.

Не существует жесткой границы, где начинается "крупногабаритное" литье под давлением. Но в общем случае пресс-формы длиной более 3 футов в любом направлении будут соответствовать определению "крупная". Компоненты объемом более 1 кубического фута с тонкими стенками толщиной менее 1⁄4 дюйма также требуют более специализированного оборудования для крупных деталей.

Литье под давлением крупных деталей вошло в моду в 1980-х годах, когда производители поняли, как экономически выгодно масштабировать процесс для изготовления все более крупных компонентов.

Сегодня литье под давлением крупных деталей производится прямо на дому:

- Поддоны

- Ящики

- Тоты

- Автомобильные бамперы

- Корпуса каяков

- Корпус прибора

- Мебель

И многое другое. По сути, если вам нужен большой пластиковый компонент, то литье под давлением для крупных деталей, вероятно, входит в меню.

Что касается самого процесса, то литье крупных деталей под давлением работает так же, как и традиционное литье под давлением. Пластиковые гранулы самотеком подаются из верхнего бункера в камеру впрыска. Шнек экструдера перемешивает и измельчает материал, нагревая его до жидкого состояния.

Когда пластик расплавляется, шнек движется вперед, впрыскивая материал под высоким давлением в форму. Половины формы сжимаются вместе, чтобы предотвратить утечки, когда материал заполняет открытую полость.

После охлаждения форма отделяется, и роботизированные руки с присосками захватывают и вытягивают затвердевшие пластиковые детали. Охлажденные детали падают с горки в контейнеры для упаковки и отправки или вторичной обработки.

Чем отличается литье под давлением крупных деталей от традиционного литья под давлением?

Несмотря на принципиальную схожесть, переход к литью под давлением крупных деталей требует некоторых изменений в оборудовании и дополнительных соображений по сравнению с традиционным литьем под давлением. Вот некоторые из ключевых отличий.

1. Тоннаж

Когда речь идет о литье под давлением, под тоннажем понимается сила смыкания, которую может приложить машина. Это усилие удерживает половинки формы вместе во время впрыска для предотвращения утечек.

Большая площадь поверхности на сторонах детали означает большее требуемое общее усилие. Как правило, на каждый квадратный дюйм проектируемой площади детали приходится 1 тонна давления.

Для литья под давлением крупных деталей требуются очень мощные машины, чтобы обеспечить достаточное усилие смыкания. Традиционные машины для литья под давлением часто не превышают 500 тонн. Машины для литья крупных деталей под давлением начинаются от 500 тонн, а самые большие монстры могут оказывать давление свыше 4 000!

Все это дополнительное давление требует сверхмощных формных плит, способных выдержать усилие, не прогибаясь, а также более мощных рам, способных перемещать и манипулировать этими тяжелыми формами.

2. Дизайн пресс-формы

Еще одно существенное различие связано с тем, что для изготовления крупных деталей требуются гораздо более крупные половинки пресс-формы. На создание этих массивных кусков обработанной стали уходит гораздо больше времени.

В традиционной литьевой форме могут использоваться блоки размером 36 на 30 дюймов. Обычные литьевые формы для крупных деталей часто имеют размеры 72 на 60 дюймов, а некоторые даже больше. Для вырезания таких полостей вручную требуется специализированное оборудование и гораздо больше времени на изготовление.

Формы для крупных деталей также обычно стоят в 5-10 раз дороже из-за повышенных требований к материалам, обработке, доставке и обработке. Любая небольшая ошибка при проектировании превращается в огромные проблемы с качеством. При проектировании оснастки для крупных деталей необходимо провести значительную инженерную работу.

3. Сроки выполнения

Если говорить о сроках изготовления, то здесь на первый план выходят вопросы планирования. На изготовление крупных деталей методом литья под давлением уходит в среднем 16-20 недель после утверждения дизайна. Традиционные литьевые формы часто поставляются в течение 14 недель.

Для вырезания этих чудовищных форм требуется больше времени, включая специальные навыки, машины и оборудование для обработки материалов. Доступность стали также может замедлить реализацию проектов при нехватке ресурсов.

Как всегда, если вы можете заплатить за это, ускоренное обслуживание может выкроить 1-4 недели из графика. Только учтите, что индивидуальные заказы приводят к задержкам во всех существующих очередях, которые уже есть в расписании!

4. Стоимость детали

В связи с увеличением расходов на пресс-формы, а также необходимостью использования более мощного оборудования для литья под давлением, стоимость одной детали значительно возрастает при литье под давлением крупных деталей. Однако этапы вторичной отделки часто сокращаются.

Например, традиционная пластиковая деталь может нуждаться в тампонной печати для брендирования или текстуры. Крупные пластиковые компоненты часто имеют такие детали, отлитые прямо в форме.

Я всегда рекомендую проводить подробный анализ затрат с разбивкой цен на каждую деталь. Обязательно учитывайте амортизацию стоимости пресс-формы, расходы на оборудование, сокращение вторичной отделки, транспортировку, налоги и пошлины, где это применимо.

Это справедливо независимо от размеров и количества деталей. Но при литье под давлением крупных деталей небольшая разница в стоимости одной детали становится огромной при производственных циклах в сотни тысяч единиц.

Что влияет на требования к усилию зажима?

Для определения точного тоннажа зажима требуются сложные машиностроительные расчеты. Однако три простых исходных данных позволяют получить приблизительное представление о потребностях:

- Часть Толщина стенки - Толстые стенки требуют большего давления для заполнения без разрушения, чем тонкостенные компоненты

- Геометрия деталей - Простые формы требуют меньшей силы потока, чем сложные геометрические формы с контурами и углами

- Вязкость материала - Высокая вязкость смолы сопротивляются течению по сравнению с материалами с низкой вязкостью

Внесение изменений в конструкцию при изменении любого из этих параметров приводит к изменению давления впрыска и потребности в тоннаже зажима. Неправильное решение этой задачи чревато неполным заполнением полости и утечкой при превышении давления.

Заключение

В принципе, литье крупных деталей под давлением работает так же, как и любой другой процесс литья под давлением. Однако уникальное оборудование, увеличенное время выполнения заказа и инженерные соображения отличают его от традиционного литья под давлением.

Если вам нужны большие пластиковые компоненты, понимание этих ключевых различий поможет установить реалистичные ожидания. Подготовленные руководители проектов обходят возможные подводные камни благодаря правильному планированию и грамотному выбору пресс-формы и станка.

Мир работает на больших и малых пластиковых деталях. Будь то традиционное литье под давлением или литье крупных деталей, понимание ваших возможностей обеспечивает наилучшие шансы на успех в производстве.

А теперь извините меня, мои кирпичики Lego нуждаются в сортировке - в конце концов, пластиковые детали сами себя не делают! Дайте мне знать, помогло ли это объяснить различия литья под давлением крупных деталей, в комментариях. Я всегда рад пообщаться с производством!