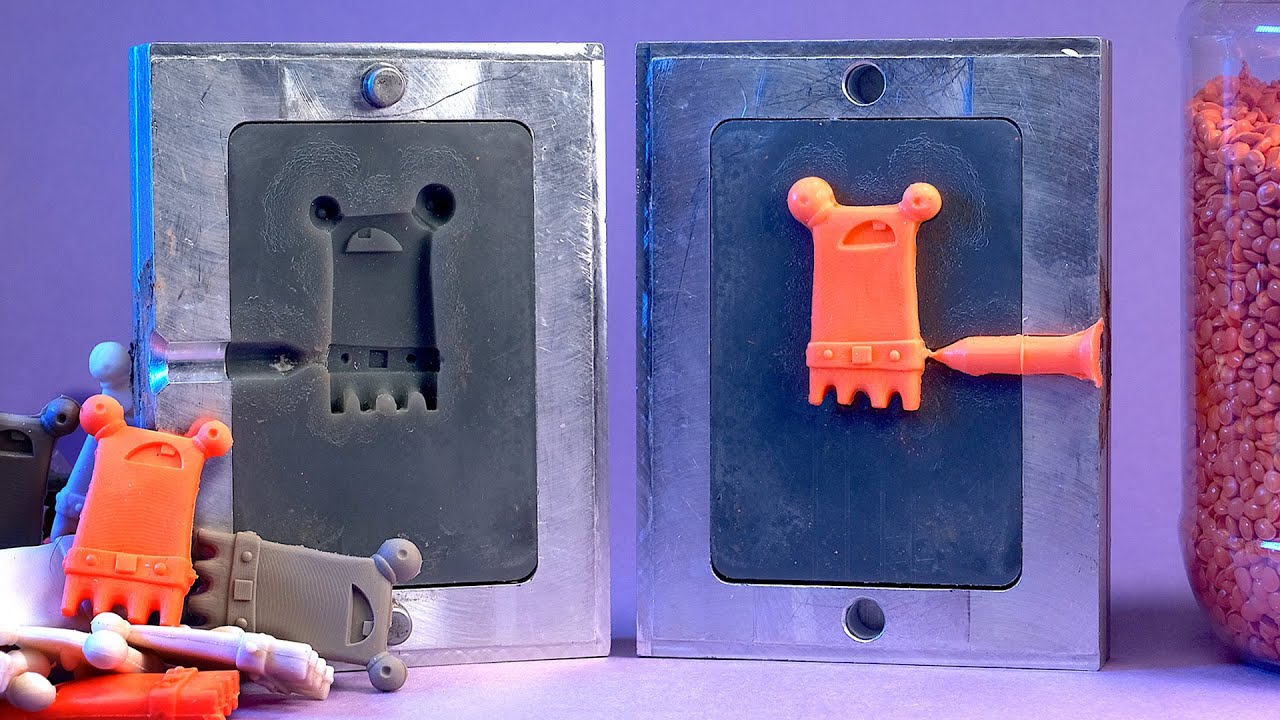

Литье под давлением - распространенный производственный процесс, используемый для изготовления пластиковых деталей в промышленных масштабах. Однако высокая стоимость традиционных металлических форм делает его непрактичным для создания прототипов и малосерийного производства.

К счастью, достижения в области 3D-печати позволяют нам печатать пластиковые пресс-формы для литья под давлением, которые могут производить точные детали по меньшей цене. В этом руководстве, как профессионал производитель литья пластмасс под давлениемЯ расскажу, как разработать, распечатать на 3D-принтере и использовать пресс-форму для литья пластмассы под давлением для создания прототипов профессионального качества и короткосерийного производства.

Зачем использовать 3D-печатную литьевую форму?

Традиционно литьевые формы ЧПУ обрабатываются из инструментальной стали или алюминия. Этот трудоемкий процесс обычно стоит до $5 000 за пресс-форму. Более того, любые изменения в конструкции означают необходимость начинать все с нуля.

3D-печать пресс-формы для литья под давлением - это более быстрый и доступный путь для тестирования дизайна деталей и производственных процессов. Вот почему это имеет смысл во многих случаях:

- Значительно более низкая стоимость. Настольные SLA-принтеры и формы из высокотемпературной смолы стоят примерно 1/10 стоимости формы, изготовленной механическим способом.

- Быстрые итерации. 3D-печать позволяет тестировать изменения в дизайне за день-два, а не за несколько недель.

- Повышенная сложность. Органические формы, специальные каналы охлаждения и другие сложные элементы - не проблема.

- Низкая начальная стоимость. Запустите производство менее чем за $5k с настольной установкой.

Одним словом, 3D-печатные формы открывают возможности малосерийного производства, которые традиционно были недостижимы. Продолжайте читать, чтобы узнать весь процесс от начала до конца.

Как напечатать 3d-форму для литья пластмассы под давлением

Первым шагом является CAD-моделирование пресс-формы для литья под давлением с помощью программного обеспечения для 3D-проектирования. Дизайн вашей пресс-формы будет в значительной степени зависеть от таких факторов, как:

- Геометрия деталей

- Необходимые допуски

- Количество полостей

- Используемый материал

Хотя основные принципы проектирования механически обработанных пресс-форм применимы и к 3D-печатной оснастке, аддитивное производство открывает возможности для создания более сложных сетей каналов охлаждения и нестандартных геометрий.

Вот несколько лучших практик, которым стоит следовать:

Устраните выступы

Поскольку 3D-принтеры собирают объекты послойно, избегайте геометрии, которая требует безопорных выступов во время сборки формы. Свесы, превышающие примерно 45 градусов, потребуют съемных опор внутри полости формы.

Включите углы чернового хода

Как и в традиционных формах, предусмотрите небольшой угол осадки в 1-2 градуса вдоль стенок, чтобы детали выходили из формы чисто.

Выравнивание с помощью блокировки

Добавьте геометрические элементы, такие как штифты, центровочные ключи и рамки, чтобы точно совместить половинки пресс-формы. Это позволяет избежать размыва и обеспечивает точную линию смыкания пресс-формы.

Стратегическое вентилирование

Рассмотрите возможность добавления неглубоких вентиляционных отверстий по краям полости, чтобы помочь воздуху выйти во время впрыска, минимизируя внутреннее давление в форме.

Выбор материалов для 3D-печатных форм

После того как дизайн завершен, важно выбрать процесс 3D-печати и материал, который позволит получить прочную форму и качественные литые детали.

Для малосерийного литья с точными деталями лучше всего подходит SLA 3D-печать с использованием высокотемпературной смолы. DLP-принтеры и принтеры для струйной печати материалов также являются подходящими альтернативами во многих случаях.

Высокотемпературные смолы

Специализированные высокотемпературные смолы, такие как Formlabs Прозрачная смолаВыдерживающие температуру деформации до 289°C, они являются превосходными материалами для пресс-форм. Они позволяют получать тонкие детали размером 0,05 мм, подходящие для миниатюрных изделий.

После печати формы необходимо отжечь, чтобы повысить термостойкость в процессе впрыска. Отжиг предполагает контролируемое постепенное повышение температуры для снятия внутренних напряжений с печатной формы без искажения ее тонкой геометрии.

Высокотемпературные смолы позволяют формовать такие материалы, как ABS, PP, нейлон и другие, при температурах плавления до 450°C. Только поддерживайте низкое давление впрыска, не более 25 МПа.

Прочные композиты

Для улучшения качества поверхности или увеличения долговечности пресс-формы используйте композитные смолы с наполнителями из керамики, стекла или углеродного волокна.

Материалы, похожие на Siraya Tech Blu предлагают наполнитель с керамическими частицами 40%, обеспечивающий впечатляющую детализацию и термостойкость свыше 230°C. Также можно использовать композиты с металлическим покрытием, хотя качество отделки при нанесении покрытия обычно уступает печати.

Лучшие практики литья под давлением

Разработав печатную форму и выбрав материал, вы готовы приступить к литью тестовых деталей под давлением. Вот несколько советов:

Используйте разделительный агент

Нанесение спрея для разделения пресс-форм помогает отделить детали без прилипания и разрывов в гибких формах. Следите за тем, чтобы разделительный состав не скапливался в полости формы.

Разогрейте форму

По возможности, предварительный нагрев пресс-формы ускоряет процесс литья под давлением за счет снижения вязкости материала при впрыске. Только не превышайте примерно 80% от номинальной HDT смолы.

Низкое давление заполнения

Настольные машины для литья под давлением создают гораздо меньшее усилие смыкания, чем промышленные прессы. Поддерживайте давление наполнения ниже примерно 1500psi, чтобы избежать вспышек или деформации пресс-формы. Рассмотрите возможность модификации машин с меньшими соплами для ограничения потока.

Обеспечьте полное охлаждение

Перед распалубкой убедитесь, что детали достаточно остыли, чтобы сохранить целостность формы. Печатные формы SLA имеют более низкую проводимость, чем металлические, поэтому время охлаждения должно быть более длительным. Если возможно, ускорьте охлаждение с помощью линий охлажденной воды, встроенных в печатные формы.

Использование этих передовых методов, а также качественных отпечатков и правильно спроектированных пресс-форм позволит вам изготавливать точные пластиковые детали, не выходя из-за стола.

В то время как промышленные объемы все еще зависят от традиционных металлических пресс-форм, аддитивное производство позволяет инженерам недорого тестировать и дорабатывать детали в качестве прототипов, прежде чем они достигнут таких масштабов. Внедрение настольного литья под давлением открывает новые двери для цифрового производства.