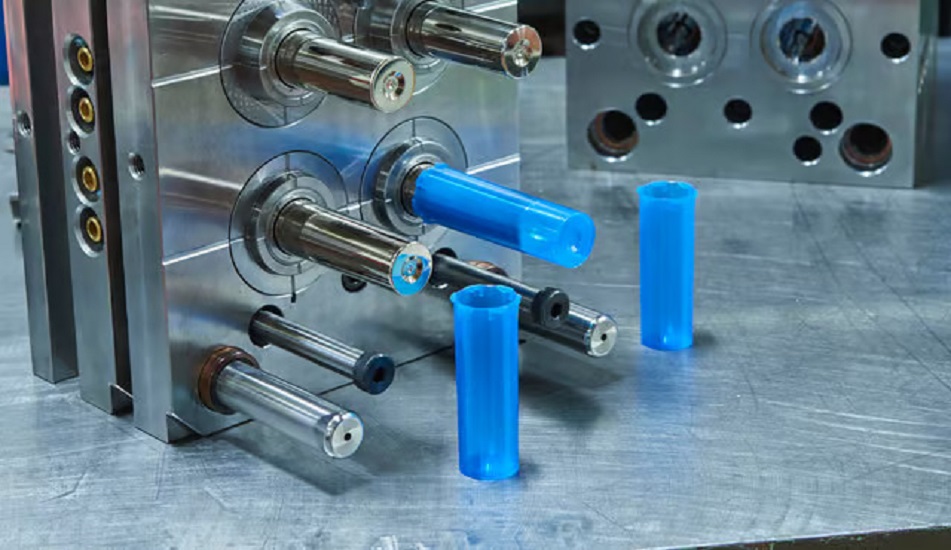

Проектирование деталей для литья под давлением может показаться сложным. Но следуйте этим 9 советам от эксперта по литью, и вы будете готовы создавать высококачественные детали. При литье под давлением расплавленный пластик заливается в форму для создания деталей. Этот метод универсален, но сложен, поэтому подготовка к нему является ключевым моментом перед началом производства.

В этом посте, как профессионал производитель литья пластмасс под давлениемЯ поделюсь тем, чему научился, чтобы помочь вам освоить создание деталей под давлением.

Как проектировать пластмассовые детали, изготовленные методом литья под давлением

Тщательно выбирайте лучший материал

Существует множество видов пластика, из которых можно выбирать. Каждый вариант обладает различными свойствами, которые необходимо учитывать, например:

- Температурная стойкость

- Способность к склеиванию

- Стабильность размеров

Обычно выбирают либо кристаллический, либо аморфный материал. Кристаллические пластики обладают лучшей химической стойкостью. Но аморфные варианты стабильны по размерам и ударопрочны.

Я бы прочитал о таких распространенных опциях, как ABS и нейлон. Проверьте, насколько их качества соответствуют потребностям вашего продукта. Правильный выбор материала крайне важен до начала работы над дизайном.

Знайте свои требования к допускам

Допуск относится к точности готовых пластиковых деталей. На него влияет усадка материала при охлаждении литьевых деталей после изготовления.

Поэтому аморфные вещества, такие как PLA, обычно допускают более жесткие допуски, чем кристаллические, такие как PEEK.

Я бы посоветовал заранее обсудить с партнером-производителем вопрос допусков. Если вам нужны более жесткие требования, чем их обычные возможности, предоставьте технические чертежи заранее, чтобы дополнительная точность была учтена.

Придерживайтесь оптимальной толщины стен

Чтобы выбрать оптимальную толщину стенки, воспользуйтесь следующими рекомендациями:

- Более тонкие стенки ускоряют цикл и снижают затраты. Для многих целей достаточно ~2 мм.

- В отличие от обработки на станках с ЧПУ, лучше всего использовать равномерную толщину, чтобы избежать раковин на деталях.

- Неравномерное охлаждение из-за разной толщины также повышает риск коробления. Изменения нормальной толщины более 15% могут вызвать проблемы.

Вот таблица с рекомендуемыми размерами для распространенных пластмасс:

| Материал | Толщина |

|---|---|

| ABS | 1,143 - 3,556 мм |

| Ацеталь | 0,762 - 3,048 мм |

| Нейлон | 0,762 - 2,921 мм |

Добавьте черновик для более легкого выброса

Вертикальные стенки могут вызвать проблемы с прилипанием при извлечении охлажденных деталей из форм. Поэтому придайте боковым сторонам конструкции небольшой угол, так называемую тягу.

Глубокие полости формы требуют большей тяги для чистого освобождения. Общее руководство - ~1 градус на дюйм глубины.

Однако скорость усадки и другие элементы также влияют на идеальные углы. Я рекомендую проконсультироваться с экспертом по литью под давлением для получения точных спецификаций.

Внедрение радиусов для улучшения потока

Заманчиво использовать острые углы для элементов, требующих прямых углов. Однако закругление краев имеет ряд существенных преимуществ:

- Улучшает прохождение расплавленного пластика через формы

- Повышает структурную целостность деталей

- Предотвращает поломки при использовании изделий

Для обеспечения хорошей проходимости делайте внутренние радиусы ≥0,5x, а внешние ≥1,5x толщины прилегающей стенки.

Выемка сердцевины из толстых секций

Вместо цельных деталей 100% разумнее вырезать сердцевину и усилить стенки ребрами. Это сокращает расход материала без ущерба для прочности.

Следуйте правилу соотношения толщины ребер и толщины стенок ~40-60% для получения прочных результатов без раковин. Углубление способствует более быстрому охлаждению.

Формовать с подрезами или без?

Подрезы - это элементы детали, не позволяющие удалить ее из простой двухкомпонентной пресс-формы. Они часто выполняют полезные функции, например, обеспечивают посадку клипс.

Но отказ от подрезов упрощает оснастку и снижает стоимость пресс-формы. Оцените, если:

- Упрощение конструкции для исключения подрезов возможно

- Их учет необходим, чтобы сохранить ключевые особенности

Если это необходимо, используйте боковые сердечники, несмотря на дополнительную обработку и затраты.

Прикрепите боссы для устойчивости

Боссы служат креплениями или стойками для пластиковых деталей. Размер наружного диаметра должен соответствовать ~2,5-кратному размеру крепежа, например, винта.

В отличие от свободно стоящих бобышек, их следует крепить к стенке или ребру. Следите за толщиной ≤60% внешних стенок детали.

Продумайте расположение ворот

Затворы контролируют поступление пластика в полости пресс-формы. Но они оставляют небольшие следы, пусть и едва заметные.

Поэтому сообщите своему партнеру-производителю о любых косметических или функциональных ограничениях на размещение ворот. Сразу же определите неприемлемые зоны.

Сотрудничество с экспертами

Инженерам бывает трудно оптимизировать детали для литья под давлением в одиночку. Вместо этого обратитесь за помощью к специалистам.

Они обладают обширными знаниями о материалах и опытом проектирования для создания высококачественных и экономически эффективных компонентов.

Если вам нужны недорогие услуги и экзотические полимеры, попробуйте литье под давлением от 3ERP. Я сам использовал их для изготовления некоторых инструментов и был очень впечатлен.

Заключение

Соблюдение правильных рекомендаций по проектированию имеет решающее значение для компонентов, изготовленных методом литья под давлением. Простые изменения, такие как добавление вытяжки, радиусов и ребер жесткости, помогут устранить дефекты и снизить производственные затраты.

Заблаговременное сотрудничество с партнерами по литью под давлением позволяет получить дополнительные сведения, которые улучшают конструкцию деталей. Применяя эти советы, вы сможете оптимизировать детали как эксперт!