Хотите узнать как сделать пластиковую крышку?

Перед вами огромная индустрия. Каждый день по всему миру производятся миллионы пластиковых крышек.

И вот в чем дело:

Этот процесс сложнее, чем кажется большинству людей. Но как только вы поймете основы, все станет понятно.

В этом руководстве, как профессиональный пользователь производитель пластиковых крышекЯ расскажу все, что вам нужно знать о производстве пластиковых крышек. От материалов и методов до контроля качества и отделочных штрихов.

Давайте погрузимся.

Что вы узнаете из этого руководства

Прежде чем мы перейдем к деталям, вот что я расскажу:

- Два основных метода производства (литье под давлением и компрессионное формование)

- Какие пластики лучше всего подходят для изготовления крышек для бутылок

- Поэтапный процесс производства

- Основные принципы контроля качества

- Соображения, связанные с затратами

- Альтернативы "сделай сам" для мелкосерийного производства

Звучит неплохо? Давайте начнем с основ.

Два основных метода производства пластиковых колпачков

При изготовлении крышек для пластиковых бутылок производители используют два основных метода:

- Литье под давлением

- Компрессионное формование

На большинстве современных предприятий используется литье под давлением. Почему? Это быстрее, точнее и идеально подходит для крупносерийного производства.

Но компрессионное формование все еще имеет свое место, особенно для специфических типов крышек.

Позвольте мне рассказать о каждом методе.

Литье под давлением: Промышленный стандарт

Литье под давлением доминирует в индустрии пластиковых крышек. И на то есть веские причины.

Вот как это работает:

Сначала пластиковые гранулы нагреваются в бочке до расплавления. Затем этот расплавленный пластик под сильным давлением впрыскивается в полость пресс-формы.

Форма формы определяет окончательный дизайн крышки. Охладите форму, и бум - у вас готовая крышка.

Весь процесс занимает считанные секунды. Именно поэтому производители могут выпускать тысячи колпачков в час.

Но вот что делает литье под давлением особенным:

Точность. Вы можете с невероятной точностью создавать сложные рисунки резьбы и элементы с защитой от вскрытия.

Повторяемость. Каждый колпачок получается практически идентичным. Никаких отклонений в размерах, форме или отделке.

Экономическая эффективность. После того как вы вложили средства в пресс-формы, стоимость единицы продукции значительно снижается.

Компрессионное формование: Альтернативный подход

Компрессионное формование работает по-другому.

Вместо того чтобы впрыскивать расплавленный пластик, вы помещаете заранее отмеренное количество материала непосредственно в открытую форму. Затем вы прикладываете тепло и давление, чтобы сформировать крышку.

Этот метод отлично подходит для:

- Термореактивные пластмассы

- Крышки с уникальными требованиями к материалам

- Малые объемы производства

Недостатки? Это медленнее, чем литье под давлением. И добиться стабильного качества резьбы может быть непросто.

Выбор материала: Выбор подходящего пластика

Не все пластмассы одинаковы. Особенно если речь идет о крышках для бутылок.

Наиболее распространенные материалы включают в себя:

ПНД (полиэтилен высокой плотности)

ПНД - рабочая лошадка индустрии крышек. Ее можно встретить на кувшинах для молока, бутылках для моющих средств и множестве других емкостей.

Почему полиэтилен высокой плотности - это круто:

- Отличная химическая стойкость

- Прочный и ударопрочный

- Полностью пригоден для вторичной переработки

- Экономически эффективный

Единственный недостаток? Крышки из ПНД могут быть слишком мягкими для некоторых применений.

Полипропилен (PP)

Полипропилен - это еще один шаг вперед. Он тверже, чем ПНД, поэтому идеально подходит для крышек, которым требуется повышенная прочность.

Вы увидите крышки из полипропилена:

- Бутылки для газировки

- Контейнеры для лекарств

- Упаковка для пищевых продуктов

Совет профессионала: полипропилен особенно хорошо работает, когда вам нужны крышки, способные выдержать многократное открытие и закрытие.

LDPE (полиэтилен низкой плотности)

ПЭНД отличается гибкостью. Он мягче, чем ПНД и ПП.

Это делает его идеальным для:

- Сжимайте крышки бутылок

- Дозирующие крышки

- Крышки, которые должны гнуться и не ломаться

ПЭТ (полиэтилентерефталат)

ПЭТ не так часто используется для изготовления крышек, но ему есть место. Он кристально чист и невероятно прочен.

Идеально подходит для:

- Премиальная упаковка

- Шапки, для которых внешний вид имеет значение

- Приложения, требующие прозрачности

Как сделать пластиковую крышку: Пошаговый процесс

Теперь давайте разберемся, как именно изготавливаются пластиковые крышки методом литья под давлением.

Шаг 1: Подготовка материалов

Все начинается с пластиковых гранул. Эти крошечные пластиковые шарики поступают на фабрику в массивных мешках или контейнерах.

Но вот в чем дело:

Гранулы должны быть абсолютно сухими. Даже незначительное количество влаги может испортить конечный продукт.

Производители используют специализированные сушилки для удаления всех следов воды. Этот процесс может занять 2-4 часа в зависимости от материала.

Шаг 2: Плавление и инжекция

Затем высушенные гранулы попадают в бункер термопластавтомата.

Вращающийся шнек толкает их вперед, а нагревательные элементы расплавляют пластик. Температура зависит от материала:

- HDPE: 180-220 °C

- PP: 200-250°C

- LDPE: 160-200 °C

После расплавления пластик впрыскивается в форму под давлением, достигающим 20 000 PSI.

Это серьезное давление. Оно гарантирует, что пластик заполнит каждую мельчайшую деталь формы, включая важнейшие винтовые резьбы.

Шаг 3: Охлаждение и затвердевание

Именно здесь терпение приносит свои плоды.

В пресс-форме имеются охлаждающие каналы, заполненные водой или маслом. В этих каналах поддерживается точная температура, пока пластик застывает.

Время охлаждения зависит от:

- Толщина колпачка

- Тип материала

- Температура пресс-формы

Типичное время охлаждения составляет 10-30 секунд.

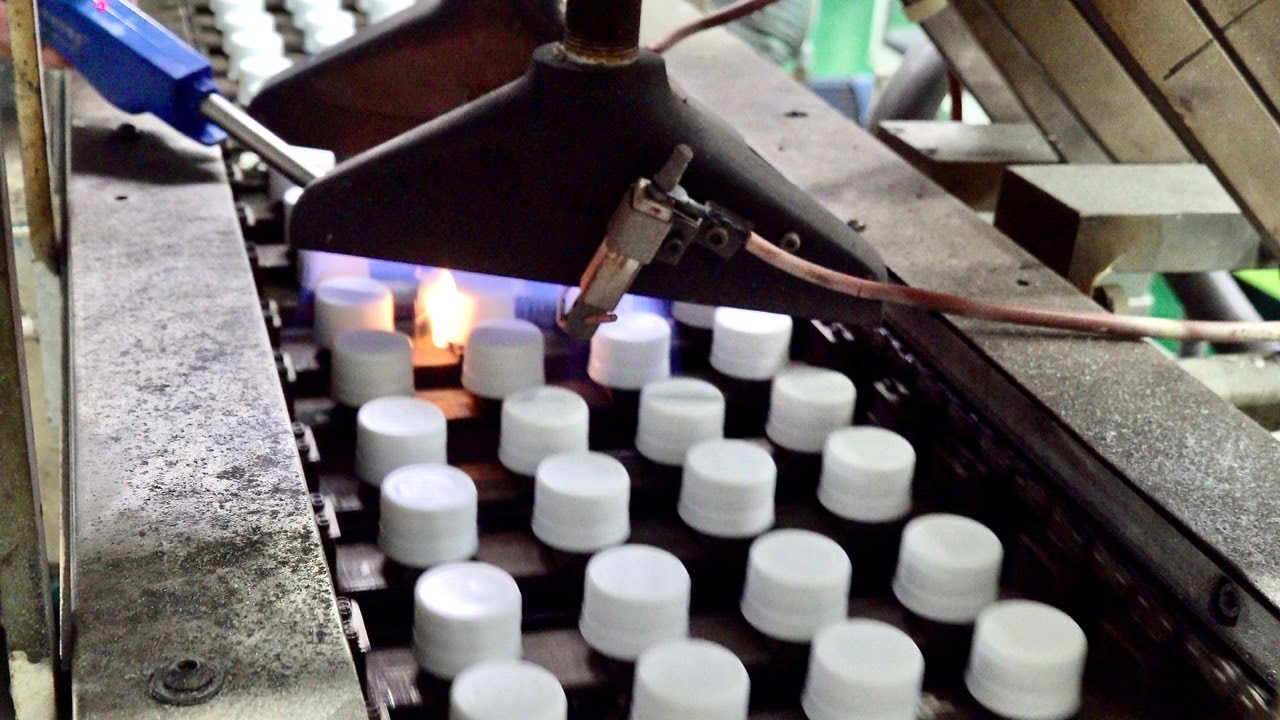

Шаг 4: Выталкивание и отделка

После охлаждения форма открывается, и выталкивающие штифты выталкивают готовые колпачки.

Но мы еще не закончили.

Многие колпачки выпадают из формы, все еще соединенные с бегунками (каналами, по которым подается расплавленный пластик). Их необходимо обрезать.

Некоторые колпачки также требуют дополнительной отделки:

- Печать или тиснение

- Вставка вкладыша

- Сборка многосекционных крышек

Дизайн резьбы: Секрет идеального уплотнения

Большинство людей не понимают, о чем идет речь:

Дизайн резьбы делает или разрушает крышку бутылки.

Резьба должна идеально совпадать между крышкой и горлышком бутылки. Слишком слабо? Ваш продукт протечет. Слишком туго? Потребители не смогут его открыть.

Спецификации резьбы соответствуют стандартам ASTM D2911. К ним относятся:

- Шаг резьбы (расстояние между витками)

- Глубина резьбы

- Количество запусков нити

- Угол профиля резьбы

Большинство крышек для бутылок имеют непрерывную резьбу (CT). Обозначение выглядит следующим образом: "28-410"

Где:

- 28 = диаметр горловины в миллиметрах

- 410 = конфигурация резьбы

Чтобы добиться этого, требуется точная оснастка и тщательная разработка пресс-формы.

Контроль качества: Обеспечение соответствия каждой крышки стандартам

Контроль качества при производстве крышек не является чем-то необязательным. Он необходим.

Вот что проверяют производители:

Точность размеров

Каждое измерение имеет значение. Группы контроля качества используют точные приборы для проверки:

- Общий диаметр

- Высота

- Размеры резьбы

- Толщина стенки

Даже крошечные отклонения могут привести к проблемам в дальнейшем.

Проверка на герметичность

Никому не нужна протекающая бутылка. Именно поэтому крышки проходят тщательную проверку на герметичность.

К распространенным методам относятся:

- Испытание давлением

- Вакуумное тестирование

- Тесты на проникновение красителя

Испытание материалов

Производители регулярно проверяют свойства материалов:

- Прочность на разрыв

- Устойчивость к ударам

- Химическая совместимость

- Устойчивость к ультрафиолетовому излучению

Визуальный осмотр

Автоматические системы технического зрения проверяют наличие:

- Однородность цвета

- Дефекты поверхности

- Загрязнение

- Правильное формирование

Дизайн пресс-форм: Где инженерия встречается с искусством

Форма - это то место, где происходит волшебство. И ее создание требует серьезных инженерных навыков.

Современные формы для изготовления крышек:

- Несколько полостей (8-96 колпачков за цикл)

- Специализированные стержневые конструкции для резьбы

- Системы горячего прогона для повышения эффективности

- Точные каналы охлаждения

Вот в чем загвоздка:

Одна пресс-форма может стоить от $50 000 до $500 000. Но за время своей службы она произведет миллионы крышек.

Для резьбовых колпачков конструкция пресс-формы становится еще более сложной. Некоторые колпачки просто снимаются с сердцевины. Другие требуют механизмов отвинчивания, которые поворачивают колпачок с резьбы.

Соображения по поводу стоимости

Давайте поговорим о деньгах.

Стоимость изготовления пластиковых колпачков зависит от нескольких факторов:

Материальные затраты: Сырые пластиковые гранулы обычно стоят $0.50-$2.00 за фунт. Из одного фунта может получиться 100-500 колпачков в зависимости от размера.

Инвестиции в плесень: Как уже говорилось, пресс-формы стоят дорого. Но если распределить эту стоимость на миллионы крышек, то она становится приемлемой.

Машинное время: Машины для литья под давлением работают от $50-$500 в час.

Труд: Современные предприятия высоко автоматизированы, что позволяет снизить затраты на оплату труда.

Объем: Это самое важное. Большие объемы значительно снижают затраты на единицу продукции.

Итог? В масштабе производство пластиковых крышек может стоить всего лишь копейки.

Тиснение и персонализация

Хотите, чтобы ваш бренд был на каждой кепке? С помощью тиснения это можно сделать.

Прелесть литья под давлением? Вы можете добавлять невероятные детали прямо в пресс-форму. Никаких дополнительных операций не требуется.

Обычное тиснение включает в себя:

- Логотипы компаний

- Инструкция по открытию

- Символы вторичной переработки

- Коды дат

Совет профессионала: тисненые элементы остаются навсегда. В отличие от печатных этикеток, которые стираются, тиснение остается навсегда.

Экологические соображения

Индустрия прилагает все усилия, чтобы улучшить ситуацию:

Устойчивость.

Большинство пластиковых крышек можно перерабатывать. Но часто для их изготовления используются другие пластмассы, чем для бутылок, которые они закрывают. Это усложняет процесс переработки.

Решение? С самого начала разрабатывайте дизайн для переработки:

- Используйте совместимые материалы

- Сделайте крышки, которые остаются прикрепленными после открытия

- Четкая маркировка кодов утилизации

- Минимизация использования материалов

Некоторые производители теперь используют в своих крышках переработанный пластик. Это растущая тенденция, которая помогает замкнуть цикл.

Сделай сам и небольшие альтернативы

А если вам нужно всего несколько крышек? Промышленное литье под давлением не имеет смысла.

Вот несколько альтернативных вариантов:

3D-печать: Отлично подходит для прототипов и небольших партий. Современные принтеры могут создавать функциональные колпачки с достойным качеством резьбы.

Силиконовое литье: Создавайте собственные формы и отливайте крышки, используя двухкомпонентные смолы.

Модифицированные существующие колпаки: Иногда самым простым решением является адаптация имеющихся в продаже колпачков для ваших нужд.

Например, я видел, как производители сверлили отверстия в стандартных крышках и добавляли силиконовые уплотнители для специальных применений. Не очень красиво, но работает.

Передовые технологии производства

Индустрия продолжает развиваться. Вот некоторые передовые разработки:

Формование из нескольких материалов: Сочетание твердых и мягких пластиков в одном колпачке.

Маркировка в пресс-форме: Добавление этикеток в процессе формовки.

Умные колпачки: Интеграция RFID чипы или датчики непосредственно в крышках.

Пластмассы на биооснове: Использование возобновляемых материалов вместо пластмасс на основе нефти.

Общие проблемы и решения

Производство пластиковых колпачков не всегда проходит гладко. Вот распространенные проблемы и способы их решения:

Следы от раковины: Причина - неравномерное охлаждение. Решение: Оптимизируйте каналы охлаждения и время цикла.

Короткие выстрелы: Когда пластик не полностью заполняет форму. Решение: Увеличьте давление или температуру впрыска.

Вспышка: Избыток пластика в швах пресс-формы. Решение: Обеспечьте правильное выравнивание формы и давление смыкания.

Искривление: Неплоские колпачки. Решение: Сбалансировать охлаждение и уменьшить внутренние напряжения.

Будущее производства крышек

Куда движется индустрия?

Автоматизация: Роботы выполняют все операции - от подачи материала до контроля качества.

Устойчивое развитие: Больше переработанных материалов и биоразлагаемых материалов.

Настройка: Мелкосерийное производство становится все более экономичным.

Интеграция: Крышки со встроенными функциями, такими как защита от вскрытия и защита от детей.

Основные выводы

Давайте на этом закончим.

Как сделать пластиковую крышку зависит от ваших потребностей:

- Для крупносерийного производства литье под давлением - король

- Выбор материала имеет значение - выбирайте в зависимости от области применения

- Разработка резьбы требует точного проектирования

- Контроль качества не обсуждается

- Расходы значительно снижаются с увеличением объема

Независимо от того, хотите ли вы производить миллионы колпачков или просто понять процесс, эти основы применимы.

На первый взгляд индустрия пластиковых крышек кажется простой. Но стоит погрузиться глубже, и вы обнаружите мир инженерного совершенства и непрерывных инноваций.

Эта крошечная крышка на вашей бутылке с водой? Она отражает десятилетия развития производства и опыта.

Очень круто, если подумать.