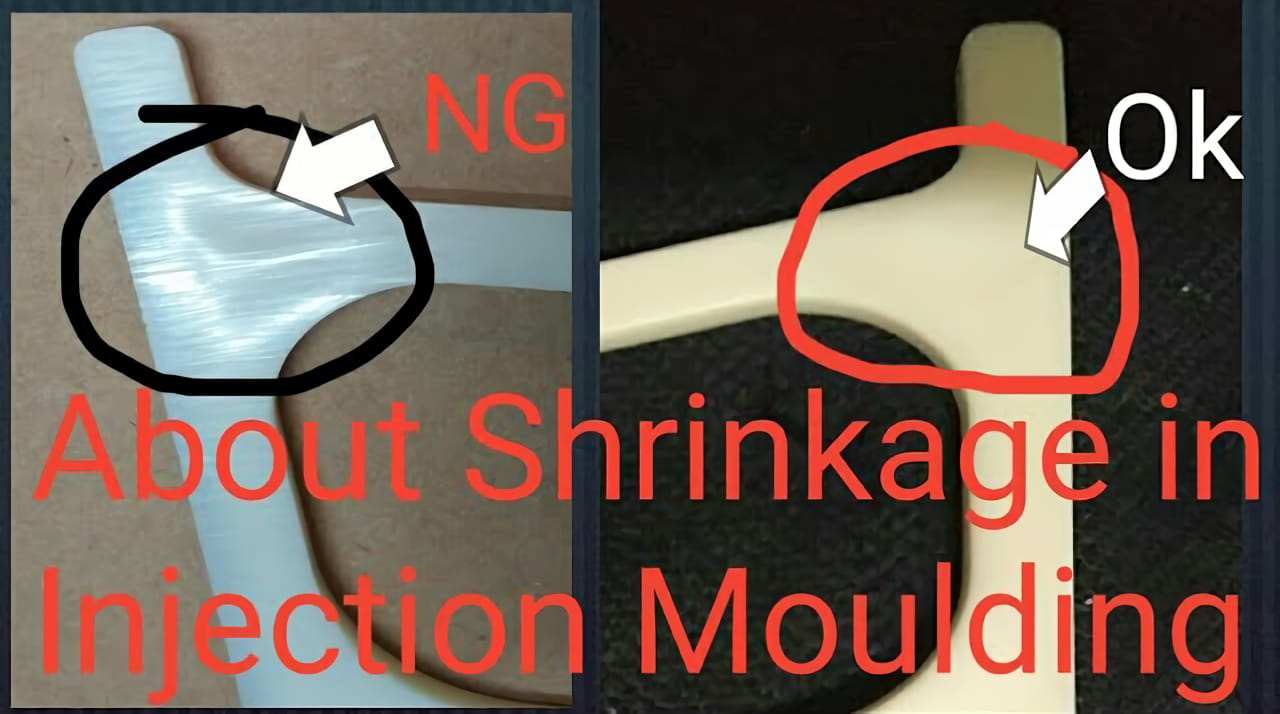

Усадка. Бич существования каждого литейщика.

Вы разрабатываете деталь с идеальными размерами. Соответствующим образом программируете пресс-форму. Запускаете несколько образцов. И вдруг - бац! Детали получаются заниженными.

Не конец света. Но никто не любит сюрпризов... особенно когда на кону стоят высокоточные детали.

Хорошие новости? Усадка не обязательно должна испортить вам день. Немного планирования и ловкости - и ее можно укротить.

Как профессионал литье пластмасс под давлением Производитель, я расскажу, как взять усадку под контроль, чтобы вы могли отливать детали по точным спецификациям.

Что вызывает усадку при литье под давлением?

Прежде чем приступать к решению проблемы, необходимо понять, в чем ее причина.

Все пластмассы сжимаются при остывании, превращаясь из расплавленной массы в твердые детали. Чем горячее пластик, тем больше расширяются полимерные цепи. По мере остывания начинается тепловое сжатие. (Ну, вы знаете, все эти "горячий воздух поднимается" из школьного курса естествознания).

Величина усадки зависит от нескольких факторов:

- Материал: Аморфные смолы, такие как ABS, имеют тенденцию к большей усадке, чем кристаллические смолы, такие как нейлон. Почему? Полимерные цепочки в аморфных материалах не так плотно упакованы, поэтому у них больше места для сжатия при охлаждении.

- Дизайн пресс-формы: Более толстые детали или детали с неравномерной толщиной стенок подвержены неравномерной усадке. Более толстые участки охлаждаются и, следовательно, усаживаются медленнее, чем более тонкие.

- Условия обработки: Быстрая скорость впрыска в сочетании с низким давлением прижима позволяет материалу неплотно прилегать к полости формы. Это позволяет увеличить усадку при остывании.

Теперь, когда мы знаем, почему происходит усадка, давайте поговорим о том, как с ней бороться.

Как уменьшить усадку при литье под давлением?

Контроль над усадкой включает в себя три основных подхода:

- Оптимизируйте конструкцию пресс-формы

- Выберите подходящий материал

- Настройте параметры процесса

Давайте разберем их по порядку.

1. Оптимизируйте конструкцию пресс-формы

Если бы формовочная машина работала по своему усмотрению, каждая деталь охлаждалась бы с одинаковой скоростью во всех секциях. Нет неравномерного охлаждения = нет неравномерной усадки или деформации.

Но мы живем не в идеальном мире. И добиться абсолютно равномерного охлаждения в сложных 3D-геометриях легче сказать, чем сделать.

Но даже в этом случае мы можем использовать несколько стратегий дизайна, чтобы приблизиться к нему как можно ближе:

- Устранение резких изменений толщины стенок: Старайтесь переходить от тонких к толстым участкам постепенно (филе - ваш друг). Это поможет избежать "горячих точек" и минимизирует неравномерную усадку.

- Следите за углами: Острые углы служат концентраторами напряжения, что усиливает усадку материала. Радиусные углы распределяют напряжение более равномерно.

- Стратегическое расположение ребер: Ребра и прокладки усиливают детали без существенного изменения толщины стенок. Будьте осторожны, чтобы не создать новые горячие точки.

- Наберите номер своих ворот: Расположение затвора определяет, как материал поступает в форму. Убедитесь, что материал заполняется равномерно. Не должно быть слабых мест, где материал не может полностью заполнить форму.

Совет профессионала: программное обеспечение для моделирования позволяет предварительно просмотреть распределение температур и усадку до резки стали. Это позволяет оптимизировать конструкцию пресс-формы в цифровом виде, а не путем дорогостоящих проб и ошибок на производстве.

2. Выберите подходящий материал

Если требуется предельная точность размеров, начните с правильного сырья.

Вот некоторые моменты, которые следует учитывать при усадке:

- Аморфные и кристаллические смолы: Как уже упоминалось ранее, аморфные материалы, такие как ABS или поликарбонат (ПК) имеют тенденцию к большей усадке, чем кристаллические смолы. Ацеталь и нейлон - лучшие варианты, если необходимо ограничить усадку.

- Армированные пластики: Добавление в смесь материалов стекловолокна, углеродного волокна или талька повышает стабильность размеров. Компромисс заключается в том, что эти наполнители или армирующие элементы могут сделать пластик более вязким, что может привести к проблемам при формовке.

- Знайте свои данные PVT: Каждый поставщик материалов предоставляет подробную информацию о характеристиках усадки своей смолы в различных диапазонах температур и давления (данные PVT). Изучите эту информацию, чтобы выбрать оптимальный вариант.

Итог: Вместе с поставщиком материалов подберите смолу, которая будет отвечать всем требованиям и обеспечит минимальную усадку.

3. Уточните параметры процесса

И последнее, но не менее важное: используйте гибкость термопластавтоматов для совершенствования самого процесса литья.

Цель состоит в том, чтобы упаковать как можно больше материала в форму ДО того, как она начнет застывать. Это оставляет меньше места для естественного сжатия, которое происходит во время охлаждения.

Вот некоторые изменения в процессе, которые стоит попробовать:

- Поднимите давление: При увеличении давления впрыска полимерные цепи сближаются. Увеличение давления упаковки и удержания противодействует усадке после первоначального впрыска, еще больше уплотняя молекулы.

- Замедляйте заполнение: Быстрая скорость заполнения может оставить слабые места в профиле материала. Снижение скорости впрыска позволяет плотнее уложить материал.

- Увеличьте время охлаждения: Знаю, знаю... Увеличение времени цикла снижает производительность. Но если дать деталям полностью остыть перед извлечением, можно избежать их удаления в "затвердевшем, но все еще сжимающемся" состоянии.

Совет: не стоит сразу же резко повышать давление. Начните с консервативных мер и постепенно повышайте давление, оценивая качество детали. Чрезмерное давление также может вызвать такие проблемы, как раковины, пустоты или вспышки.

Сколько нужно перерасходовать на усадку?

Теперь наступает момент истины.

Для практического применения всех этих знаний в конечном итоге требуется еще один шаг - компенсация усадки путем намеренного увеличения размеров полости пресс-формы.

Но насколько?

Как всегда, не существует жестких и быстрых правил. Усадка зависит от всех факторов, описанных выше. Лучший ответ можно получить, изготовив образцы, максимально точно имитирующие вашу производственную форму/процесс.

Тем не менее, вот несколько ориентировочных размеров в зависимости от смолы, с которой вы работаете:

- Полиэтилен (PE): 2-5%

- Полипропилен (PP): 1.5-3%

- Акрилонитрил-бутадиен-стирол (ABS): 2-4%

- Нейлон: 2-4%

Эти процентные соотношения необходимо подтвердить с помощью пробных партий, но они являются разумной отправной точкой для первоначального определения размеров пресс-формы.

Ключевым моментом является корректировка размеров на основе реальных данных измерений формованных деталей. Для этого требуется несколько итераций, но точное определение размеров, необходимых для получения деталей с точными размерами и стабильными размерами, стоит затраченных усилий.

Никто не говорил, что литье под давлением - это просто! Но немного знаний в сочетании со стратегическими корректировками процесса позволяют свести усадку к минимуму.

И когда все уже сказано и сделано, эта деталь прекрасного размера, выходящая из формы, делает все это стоящим!