Резьбовые детали чрезвычайно распространены во многих отраслях промышленности, от сантехнических фитингов до крепежа и пластиковых бутылок. Создание резьбовых деталей требует особых технологий и учета особенностей по сравнению с обычными пластиковыми деталями. В этом исчерпывающем руководстве вы, как профессионал литье пластмасс под давлением Производитель, я расскажу вам обо всем, что нужно знать об изготовлении резьбовых пластиковых деталей методом литья под давлением.

Обзор резьбовых деталей

Резьбовые детали содержат спиральные выступы, называемые резьбой, которые позволяют им скрепляться с ответными резьбами. Винты, болты, гайки, крышки для бутылок и фитинги для шлангов - вот некоторые примеры деталей с резьбой.

Главное преимущество резьбы заключается в том, что она образует прочное, герметичное и многоразовое соединение, не требующее сварки, пайки или клея. Достаточно просто повернуть резьбовую деталь, чтобы она плотно вошла в соответствующую часть.

Распространенные типы резьбы

Существует несколько стандартных профилей резьбы, в том числе:

- Унифицированный стандарт резьбы (UNC/UNF): Обычно используется для общих целей в США. Определяется углом, шагом и диаметром резьбы.

- Метрическая резьба ISO: Международный стандарт с углом резьбы 60°. Указывает шаг и диаметр резьбы.

- NPT/NPS: Для трубных соединений с конической или прямой резьбой.

- ACME: Трапецеидальная резьба для ведущих винтов и других применений в силовых передачах.

Тип резьбы должен быть совместим с сопрягаемым компонентом. Поэтому правильный выбор и спецификация резьбы имеют решающее значение.

Ключевые соображения при изготовлении резьбы для литья под давлением

Из-за сложной геометрии для изготовления резьбы в литьевом пластике требуются специальные компоненты пресс-формы и технологические требования по сравнению с обычным литьем.

Вот несколько ключевых факторов, которые необходимо учитывать:

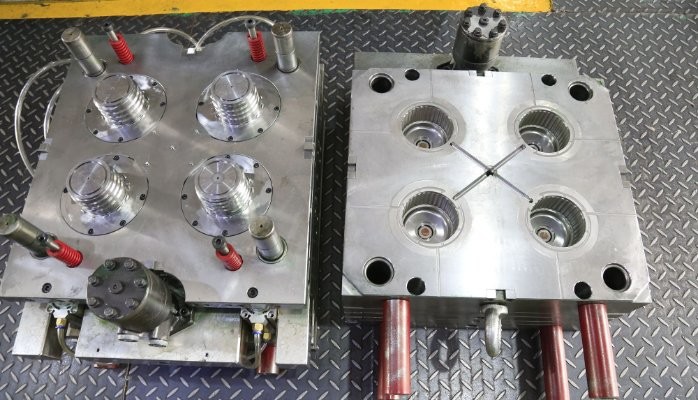

1. Компоненты пресс-формы

- Резьбовые сердечники: Закаленные стальные стержни, обработанные с заданным профилем резьбы. Вставляются в полость пресс-формы.

- Механизмы отвинчивания: Автоматические или ручные средства для отсоединения резьбовых стержней от формованной детали.

- Боковые сердечники: Может создавать подрезы в резьбе для предотвращения расщепления.

2. Выбор материала

- Материалы должны обладать достаточной прочностью, твердостью и пластичностью, чтобы противостоять повреждению резьбы.

- Такие наполнители, как стекловолокно, снижают гибкость материала при распалубке.

3. Дизайн деталей

- Черновые углы для облегчения освобождения формы.

- Однородность толщины стенок.

- Минимум основных замков.

Правильное соблюдение этих параметров имеет решающее значение для производства функциональных резьбовых пластиковых деталей методом литья под давлением.

Пошаговый процесс литья под давлением с резьбой

Вот основные этапы изготовления резьбовых пластиковых деталей методом литья под давлением:

Шаг 1: Проектирование пресс-формы

Пресс-форма должна быть точно обработана, чтобы обеспечить точное воспроизведение таких деталей, как резьба, в формованных деталях.

Основные этапы включают в себя:

- Проектирование полости пресс-формы в соответствии с геометрией детали.

- Изготовление резьбовых вставок для полостей.

- Интеграция функций для автоматического или ручного удаления ядра.

Чтобы не препятствовать выбросу, на резьбе могут потребоваться кулачки или направляющие бокового действия.

Шаг 2: Сборка пресс-формы

Перед производством пресс-форма должна быть собрана и откалибрована:

- Резьбовые стержни и блоки вставляются в половинки пресс-формы.

- Выравнивание полости подтверждается, чтобы минимизировать вспышки вокруг резьбы.

- Все компоненты побочного действия ориентированы.

- Каналы охлаждения подключены.

Шаг 3: Литье под давлением

Теперь готовая пресс-форма устанавливается в машину для литья пластмасс под давлением, чтобы начать производство деталей.

Базовый цикл включает в себя:

- Сжатие - две половины формы сжимаются вместе с огромным давлением.

- Инжекция - нагретый до высокой температуры расплавленный пластик заполняет полость формы через бегунки и затворы.

- Охлаждение - После полного заполнения оттиска охлаждающие каналы и стенки формы охлаждают пластик.

- Выталкивание - штифты выталкивают твердую пластиковую деталь из формы. Резьба формируется в полости.

- Сброс - пресс-форма закрывается, когда автоматические механизмы втягивают боковые стержни и выталкивают резьбовые стержни.

Затем пресс-форма открывается, детали извлекаются, и автоматизированный цикл повторяется непрерывно.

Для получения высококачественных резьбовых деталей необходима точная настройка таких параметров формования, как температура расплава, скорость впрыска и время охлаждения.

Шаг 4: Постобработка

- После формовки детали обрезаются, отделываются и проверяются.

- Функциональные проверки оценивают целостность резьбы путем пробной установки с соответствующим резьбовым оборудованием.

- Прошедшие проверку детали упаковываются и отправляются. Дефектные изделия отбраковываются или гранулируются.

При надежной конструкции пресс-формы и правильной настройке параметров процесса во время первых пробных партий литья под давлением можно надежно производить пластиковые детали со сложными деталями резьбы.

Часто задаваемые вопросы

Можно ли формовать из любого пластика с резьбой?

- Технически да, но к каждому материалу предъявляются свои требования, основанные на его вязкости, усадке, гибкости и т.д. Аморфные и полукристаллические пластики, такие как нейлон, ацеталь, полипропилен, ABS лучше всего подходят для резьбовых деталей.

Сколько нитей на дюйм (TPI) может быть отлито?

- Как правило, для пластиковых резьб следует использовать более крупный шаг, чем для металлических. Во избежание преждевременного повреждения резьбы в пластмассах обычно предпочитают использовать шаг 10-20 TPI. Сверхмелкий шаг менее 20 TPI требует очень высокой точности формовки.

Какой допуск может быть выдержан на резьбу для литья под давлением?

- При использовании прецизионной оснастки и контроле технологического процесса литая резьба может иметь довольно жесткие допуски 3-5% в зависимости от используемого пластика. Но в целом пластмассовые резьбы по своей природе имеют более низкие допуски, чем металлические резьбы, изготовленные механической обработкой или ковкой.

Подходит ли ультразвуковая сварка для сборки пластиковых деталей с резьбой?

- Ультразвуковая сварка вызывает течение и деформацию материала, поэтому она, как правило, не подходит для крепления резьбовых пластиковых деталей, для эффективного функционирования которых важны точные размеры. Вместо этого рекомендуется соединять резьбовые детали с помощью обычных методов крепления.

Основные выводы

- Специализированные стержни и компоненты пресс-форм обеспечивают литье пластмассовых нитей под давлением.

- Гибкость материала, углы вытяжки сводят к минимуму повреждения при распалубке.

- Автоматизированные механизмы отвинчивания повышают качество и снижают затраты.

- Более грубая резьба и припуски позволяют выдерживать большую вариативность пластического процесса.

При внимательном отношении к конструкции пресс-формы, распределению допусков и характеристикам материала сложные пластиковые резьбовые компоненты могут быть изготовлены методом литья под давлением в промышленных масштабах.