Литье под давлением - один из самых распространенных производственных процессов, используемых сегодня. Он позволяет массово производить пластиковые детали с жесткими допусками, сложной геометрией и детальными характеристиками.

По мере того как потребители и производители все больше заботятся об окружающей среде, растет интерес к использованию экологичных биопластиков, таких как полимолочная кислота (PLA), для литья под давлением.

Поэтому в этом исчерпывающем руководстве, как профессионал производитель литья пластмасс под давлениемЯ расскажу вам обо всем, что нужно знать о литье PLA под давлением.

К концу вы все поймете:

- Что такое PLA?

- Свойства материала PLA

- Процесс литья под давлением PLA

- Плюсы и минусы использования PLA

- Распространенные дефекты деталей из PLA

- Как оптимизировать процесс

Давайте начнем!

Что такое материал PLA?

PLA расшифровывается как полимолочная кислота или полилактид. Это биоразлагаемый термопластик, получаемый из возобновляемых ресурсов, таких как кукурузный крахмал, корни тапиоки, сахарный тростник и т. д.

Мономеры молочной кислоты, полученные из этих культур, соединяются между собой в результате реакции конденсации, образуя длинноцепочечные полимеры PLA. Биотехнологические компании, такие как NatureWorks, производят различные сорта PLA для использования в различных отраслях промышленности.

В отличие от обычных пластмасс, PLA можно компостировать в промышленных условиях. Он распадается на углекислый газ и воду в течение 90-180 дней. Это делает его популярным выбором для одноразовой пищевой упаковки и одноразовых потребительских товаров.

У первых поколений PLA были проблемы с хрупкостью, термостойкостью и технологичностью. Но за последнее десятилетие ситуация значительно улучшилась. Современные марки PLA теперь могут сравниться по своим свойствам с PET, PS и PP, при этом являясь экологически чистыми.

Свойства материала PLA

Давайте рассмотрим некоторые важные свойства материала PLA, которые имеют значение для литья под давлением.

1. Низкая температура плавления - PLA плавится при температуре от 130 до 180 °C, что ниже, чем у традиционных полимеров, таких как PS (240 °C) и ABS (220 °C). Это обеспечивает легкую текучесть в тонких срезах и возможность сочетания PLA с термочувствительными добавками.

2. Быстрая кристаллизация - PLA может развивать кристалличность довольно быстро по сравнению с PET (30×) и PP (3×). Более быстрая кристаллизация означает сокращение времени цикла и повышение производительности.

3. Низкая газопроницаемость - PLA пропускает гораздо меньше кислорода и CO2 по сравнению с другими биопластиками. Это обеспечивает превосходный срок хранения бутылок и блистерной упаковки из PLA.

4. Хорошая оптическая четкость - Аморфный PLA может достигать прозрачности, близкой к PS и PET. Это полезно для прозрачных медицинских приборов и корпусов электроники. Прозрачность снижается, когда детали из PLA становятся полукристаллическими.

5. Высокая прочность и жесткость - Изделия из PLA на ощупь жестче и прочнее, чем контейнеры из ПП и ПЭТ. Модуль упругости при изгибе может составлять от 2,7 ГПа до 7 ГПа в зависимости от марки. Термостойкость достигает ~100 ̊C.

6. Низкая ударная прочность - Чистый PLA имеет низкую ударную прочность из-за хрупкого разрушения. Поэтому для прочного применения обычно добавляют модификаторы ударной вязкости. Ударная прочность по Изоду варьируется от 0,5 кДж/м2 (жесткий лист) до 30 кДж/м2 (упрочненная пленка).

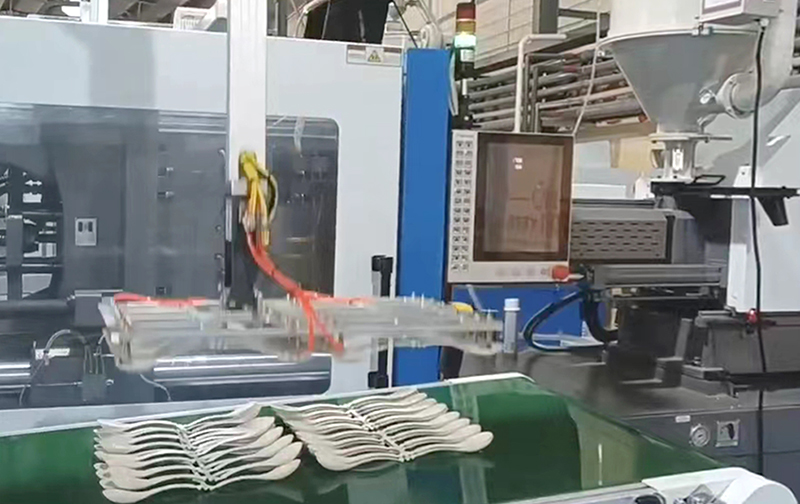

Как работает литье под давлением из PLA?

Теперь, когда вы знаете о свойствах PLA, давайте разберемся, как отливать из него детали под давлением. Основной процесс состоит из четырех основных этапов:

1. Сушка

Смола PLA очень гигроскопична - это означает, что она быстро поглощает влагу из окружающей среды. Слишком большое количество влаги приводит к гидролизу и потере молекулярной массы при обработке расплава.

Поэтому PLA должен быть правильно высушенный до содержания влаги менее 250 частей на миллион перед использованием. Для этого необходимы промышленные осушители с точкой росы -40°C.

Рекомендации зависят от типа PLA, но обычно достаточно сушки в течение ночи при температуре 80 ̊C. Высушенную смолу необходимо хранить в герметичных контейнерах до загрузки в формовочную машину.

2. Пластификация

В этом случае гранулы PLA самотеком подаются из бункера, расположенного сверху, в нагретый ствол термопластавтомата.

Внутри бочки вращающийся шнек подвергает гранулы механическому сдвигу и теплопроводящему воздействию. В результате гранулы пластифицируются в однородный расплав полимера, имеющий равномерную температуру и вязкость.

Температура пластификации стандартного PLA находится в диапазоне 180°C - 230°C. Для упрочненных PLA-компаундов она может достигать 260°C. Повышенные температуры способствуют разрушению материала, чего следует избегать.

3. Инъекция

После достаточного расплавления и пластификации в передней части шнека дробь нужного размера втягивается и удерживается в готовом для впрыска состоянии.

Затем шнек быстро движется вперед, впрыскивая под высоким давлением расплав полимера в пресс-форму с регулируемой температурой.

Для литья под давлением чистого PLA требуется давление от 55 МПа - 110 МПа. И скорость впрыска около От 150 мм/с до 300 мм/с правильно заполните полости формы.

Для получения бездефектных деталей из PLA с более высокой молекулярной массой и с добавками могут потребоваться более оптимизированные условия обработки.

4. Охлаждение и выброс

После полного заполнения формы поддерживается давление упаковки, чтобы компенсировать усадку материала по мере застывания и охлаждения детали.

Именно здесь кинетика кристаллизации PLA имеет большое значение. Оптимизированное охлаждение в сочетании с правильной температурой пресс-формы позволяет быстрее извлекать деталь из PLA, сохраняя при этом стабильность размеров.

Аморфные детали требуют, чтобы поверхность формы была ниже 60°C. Для полукристаллических деталей с высокой термостойкостью, температура пресс-формы около 90-120°C работают очень хорошо.

Охлаждающие водяные контуры точно регулируют эти температуры по всему инструменту. Более быстрая передача тепла также минимизирует время цикла литья PLA под давлением.

Преимущества использования PLA для литья под давлением

Теперь, когда вы понимаете, как работает литье PLA под давлением, давайте обсудим несколько преимуществ, которые делают его привлекательной альтернативой.

1. Экологическая устойчивость - Изготовленный из ежегодно возобновляемых ресурсов, таких как кукуруза и сахарный тростник, PLA имеет 90% более низкий уровень выбросов углерода по сравнению с традиционными пластиками. Кроме того, он снижает зависимость от ископаемого топлива, используемого для производства сырья для пластмасс.

2. Улучшенный корпоративный имидж - Предлагая экологически чистые продукты из биопластика, мы ориентируемся на современных покупателей, заботящихся об окружающей среде. Это позволяет брендам повысить свою экологичность и корпоративную социальную ответственность.

3. Легкая конструкция - При удельной плотности от 1,21 до 1,25 PLA на 10% легче PS и почти на 20% легче ABS. Это позволяет экономить топливо при использовании в транспорте.

4. Более простая обработка - Низкая вязкость расплава обеспечивает лучшую текучесть при создании сложных форм. Снижение температуры обработки также позволяет экономить электроэнергию. Быстрая кристаллизация также позволяет сократить время цикла.

5. Снижение рисков для безопасности - Незначительная эмиссия и нетоксичность позволяют безопасно использовать PLA-продукты для медицинской, фармацевтической и пищевой упаковки.

Проблемы, возникающие при литье под давлением из PLA

Несмотря на многочисленные преимущества, работа с PLA сопряжена с некоторыми уникальными трудностями при литье под давлением.

Чувствительность к влаге - Склонность PLA к быстрому поглощению влаги окружающей среды делает сушку необходимым условием перед обработкой. Любая остаточная влага приводит к гидролизу, снижению молекулярной массы и механических характеристик.

Узкое окно обработки - Небольшой разрыв между температурами плавления и деструкции PLA обеспечивает узкое технологическое окно. Это требует точного температурного контроля для обеспечения баланса между производительностью и качеством деталей.

Ускоренная кристаллизация - Хотя быстрая кристаллизация улучшает время цикла, резкое охлаждение и колебания температуры на стенках пресс-формы приводят к неравномерной усадке, короблению и структурным напряжениям. Требуется интеллектуальное регулирование температуры.

Низкая термостойкость - В своем аморфном состоянии PLA не может использоваться при температурах выше 60 ̊C. Для достижения более высокой термостойкости необходимы специальные нуклеирующие агенты и кристаллическая морфология.

Ограниченная ударная прочность - Чистый PLA имеет очень низкую ударную прочность из-за хрупких механизмов разрушения. Это обусловливает необходимость использования специальных модификаторов ударной вязкости или пластификаторов для долговечных применений, связанных с высокими нагрузками.

Чувствительность к гидролизу - Влажная рабочая среда медленно гидролизует PLA в течение нескольких месяцев или лет, требуя замены или утилизации до механического разрушения. Использование стабилизаторов может в некоторой степени предотвратить эту проблему.

Прочность линии сварки - Линии шва, образующиеся между сходящимися фронтами расплава, приводят к значительному снижению механической прочности по сравнению с ABS и ПК. Для преодоления этой проблемы требуется правильное литниковое/вентиляционное покрытие формы и усиливающие добавки.

Как оптимизировать процесс литья под давлением из PLA?

Хорошо понимая поведение PLA при литье под давлением, давайте посмотрим, как оптимизировать процесс.

1. Приоритет отдавайте правильной сушке перед обработкой в расплаве до предотвращение деградации на основе гидролиза биопластика. Для получения стабильных результатов уровень влажности должен быть ниже 250 ppm.

2. Использование систем горячего прогона с зонами коллектора с внешним подогревом для транспортировки расплава PLA с низким уровнем сдвига. Это также предотвращает образование слюны и натягивание материала.

3. Правильно сбалансируйте скорость наполнения и давление упаковки в зависимости от толщины и геометрии детали. Узкое температурное окно PLA требует очень хорошего контроля процесса.

4. Тщательно регулируйте температуру поверхности формы в зависимости от требуемого уровня кристалличности и времени цикла. Равномерное охлаждение также необходимо для обеспечения стабильности размеров.

5. Рассмотрите возможность использования соединений PLA вместо основной смолы для улучшения текучести, прочности, термостойкости и эстетики в зависимости от требований применения.

6. Добавьте износостойкие и антикоррозийные покрытия для повышения стойкости поверхности инструмента, учитывая кислотный характер PLA после разложения. Закаленные полости/ядра также помогают.

7. Выполняйте профилактическое обслуживание с плановой очисткой для удаления остатков PLA с инжекционных бочек, горячих бегунов и поверхностей инструментов в зависимости от производимых партий.

Заключение

В условиях растущего интереса к экологичным технологиям PLA обещает в будущем стать переломным моментом для литья под давлением во всех отраслях промышленности.

Я надеюсь, что это руководство дало вам глубокие знания о поведении PLA, а также практические рекомендации по изготовлению из него деталей для литья под давлением.

Оптимизация параметров обработки и преодоление чувствительности PLA к влажности и перепадам температуры требуют определенных усилий. Но экологические и коммерческие преимущества полностью оправдывают их.

Дайте мне знать, если у вас есть другие вопросы, в комментариях!