Литье под давлением - один из самых распространенных и универсальных производственных процессов на сегодняшний день. От электроники до медицинского оборудования и потребительских товаров - пластиковые детали, изготовленные методом литья под давлением, присутствуют практически во всем, что нас окружает. Процесс довольно прост: пластиковая смола расплавляется под сильным нагревом и давлением в жидкий пластик, а затем впрыскивается в сложные закрытые металлические формы для создания деталей сложной формы.

Литье под давлением крупных деталей имеет ту же основную концепцию, но включает в себя более масштабные процессы, оборудование и пресс-формы. Как и в случае с небольшими деталями, для изготовления крупных деталей методом литья под давлением требуется тонкий баланс десятков различных переменных, начиная от рецептуры самой смолы и заканчивая точным временем процесса впрыска. А когда вы работаете с большими объемами пластикового материала, контролировать и оптимизировать процесс становится еще сложнее.

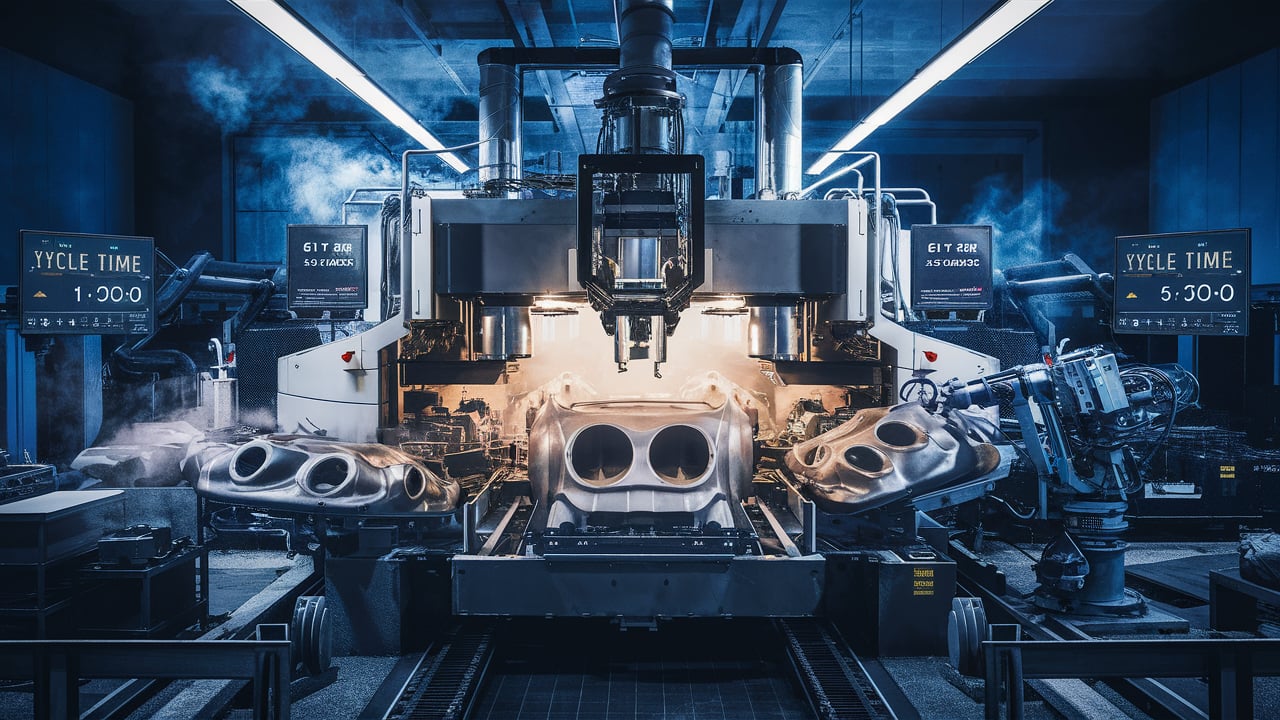

Ключевой показатель успеха для литье под давлением крупных деталей это время цикла: время, которое проходит с момента впрыска пластика в полости формы до извлечения готовой детали и начала работы заново. Поскольку компании, занимающиеся литьем пластмасс, часто производят большие объемы деталей, более длительное время цикла означает более низкий выход деталей. А это может существенно повлиять на стоимость деталей для клиентов, которые платят за каждый компонент. По этой причине крупные компании, занимающиеся литьем под давлением, постоянно работают над тем, чтобы как можно больше сократить время цикла.

Как сократить время цикла литья под давлением крупных деталей

Когда речь идет о литье под давлением крупных деталей, возможности для сокращения времени цикла появляются уже на самых ранних этапах планирования. Практически каждый компонент процесса влияет на производительность производства деталей, начиная от самих пресс-форм и заканчивая размерами машин. И каждый этап может быть использован с помощью оптимизации процесса или передовых технологий. Давайте рассмотрим некоторые способы, с помощью которых крупные компании, занимающиеся литьем под давлением, улучшают время цикла производства массивных пластиковых деталей.

Проектирование с учетом времени цикла

Сокращение времени цикла литья под давлением крупных деталей начинается с самой конструкции детали. В целом, чем шире и толще стенки и общие размеры пластиковой детали, тем больше времени потребуется для ее затвердевания. Поэтому самый лучший способ увеличить время цикла - это по возможности уменьшить толщину стенок и общий размер пластиковых деталей.

Сегодняшний автоматизированное проектирование Программное обеспечение (CAD) обеспечивает гораздо более совершенный контроль параметров для оптимизации конструкции на ранних этапах.

Например, программное обеспечение для моделирования, такое как Moldflow, позволяет производителям увидеть, как пластик будет течь в виртуальной полости пресс-формы, и выявить потенциальные проблемы. Это означает, что вы можете экспериментировать с различными толщинами стенок, расположением затворов и геометрией деталей, а также оценивать влияние на время заполнения и скорость охлаждения - и все это в рамках программного обеспечения. Это позволяет быстро вносить изменения в конструкцию для минимизации времени цикла задолго до того, как будут вырезаны дорогостоящие стальные формы.

Дизайн для эффективного охлаждения

Охлаждение - самая длительная часть процесса литья под давлением, поэтому проектирование пресс-формы для оптимального теплообмена имеет первостепенное значение. В большинстве пресс-форм для крупных деталей предусмотрены внутренние каналы охлаждения для циркуляции охлажденной воды или масла и быстрого отвода тепла от поверхности детали.

Современные системы охлаждения отличаются высокой точностью, что позволяет размещать каналы охлаждения очень близко к элементам детали. А развитие таких технологий, как конформное охлаждение (при котором с помощью 3D-печати создаются изогнутые каналы, точно соответствующие сложным контурам), открывает возможности для еще более быстрой скорости охлаждения.

Как производитель пластиковых деталей, тесное сотрудничество с разработчиком пресс-формы для литья под давлением для оптимизации размещения каналов охлаждения может дать значительные улучшения в сокращении времени цикла.

Выберите подходящий пластиковый материал

Выбор правильной рецептуры материала - еще один фактор, влияющий на увеличение времени цикла литья под давлением крупных деталей. Такие свойства, как температура расплава (насколько горячей должна быть смола, прежде чем она потечет) и теплопроводность (насколько быстро тепло передается через пластик), могут оказывать огромное влияние.

Например, акриловой смоле требуется около 480 градусов по Фаренгейту, чтобы расплавиться и затечь в полости формы. Нейлон же плавится при более низких 420 градусах и застывает быстрее. Эти различия могут привести к сокращению времени цикла изготовления одной детали на несколько секунд или даже минут, если учесть огромное количество материала в крупных компонентах, изготавливаемых методом литья под давлением.

Консультации с поставщиком материалов на раннем этапе для выбора идеальной рецептуры для ускорения циклов неоценимы. Также может помочь адаптация свойств смолы к вашей области применения.

Использование программного обеспечения для моделирования

Как уже говорилось ранее, сложное программное обеспечение для моделирования обеспечивает огромную ценность при проектировании деталей и процессов для ускорения циклов литья под давлением. При моделировании литья пластмасс под давлением Moldflow учитываются многочисленные переменные и моделируется процесс течения, охлаждения и застывания смолы в закрытой полости пресс-формы.

Например, Moldflow позволяет экспериментировать с различными точками впрыска, переменными цикла (например, температурой расплава) и настройками каналов охлаждения, чтобы найти оптимальный баланс. Вы можете оценить влияние на такие переменные цикла, как время заполнения, скорость охлаждения, общая продолжительность цикла, требования к усилию зажима и качество деталей - и все это в рамках моделирования.

Программное обеспечение для виртуального формования позволяет сократить время и количество догадок после изготовления пресс-форм. Большинство ведущих компаний, занимающихся литьем пластмасс под давлением, используют инструменты моделирования практически в каждом проекте.

Используйте технологию мониторинга процессов

Системы мониторинга процессов, анализирующие данные датчиков пресс-форм в режиме реального времени, очень полезны для оптимизации параметров впрыска, которые влияют на время цикла изготовления крупных деталей. Такие системы (например, RJG Technologies eDART) отслеживают ключевые переменные в процессе литья под давлением, собирают данные и предоставляют подробный анализ процесса литья, например кривые давления заполнения, скорости впрыска и скорости охлаждения.

Такие данные обратной связи позволяют инженерам-технологам "микрооптимизировать" все параметры процесса, влияющие на время цикла, такие как температура расплава, скорость впрыска, давление и скорость охлаждения. А в таких ответственных областях, как литье пластмассовых деталей, мониторинг процесса помогает обеспечить качество деталей, сокращая при этом жизненно важные секунды.

Даже небольшие изменения в таких переменных, как скорость впрыска, давление смыкания пресс-формы и время охлаждения, могут привести к значительному повышению производительности при длительном производстве массивных пластиковых деталей. Прозрачность данных, которую обеспечивает мониторинг процесса, незаменима для непрерывного совершенствования.

Инвестируйте в более быстрые машины

При огромных усилиях смыкания и давлениях впрыска, необходимых для производства массивных коммерческих деталей, обычные машины для литья пластмасс под давлением иногда становятся узкими местами в технологическом процессе.

Вместо того чтобы пытаться выжать все возможное из устаревшего оборудования, многие крупные производители деталей предпочитают инвестировать в самые современные машины. Такие технологии, как электрические приводы пресс-форм (а не гидравлические), многоосевые роботизированные манипуляторы и прессы с огромным тоннажем, обеспечивают увеличение скорости цикла, необходимое для сохранения конкурентоспособности на мировом рынке.

Формование крупных деталей предполагает крупные капитальные вложения, поэтому приобретение дополнительных машин для увеличения объема производства может стать разумной долгосрочной инвестицией для улучшения итоговой прибыли. Оценивая стоимость новых машин, всегда учитывайте в своих прогнозах потенциальное повышение производительности.

Внедрите оптимизацию на основе данных

В конечном итоге в любом процессе литья пластмасс под давлением действуют десятки переменных. Поэтому повышение качества деталей и общей производительности сводится к постоянной оптимизации процесса на основе данных. Современные заводы используют мониторинг процесса, автоматизированный сбор данных, инструменты моделирования и науку о данных для постоянной точной настройки параметров процесса.

Когда речь идет о сокращении времени цикла литья под давлением крупных деталей, в конечном итоге побеждает создание более интеллектуальной и взаимосвязанной фабрики. Систематически улучшая такие ключевые переменные, как скорость наполнения/упаковки материала, время охлаждения и параметры процесса, производители пластиковых деталей со временем добиваются повышения производительности, улучшения соответствия требованиям и снижения стоимости деталей. А достижения в области машинного обучения и искусственного интеллекта делают данные о процессе литья под давлением все более полезными с каждым днем.

Заключение

Возможности для повышения производительности и продуктивности литья под давлением крупных деталей есть всегда, начиная с проектирования деталей и выбора пластиковых смол и заканчивая заводской робототехникой и аналитикой. Компании, обладающие знаниями в области научного литья, материаловедения, моделирования и оптимизации машин, станут лучшими.

Фабрика будущего будет использовать каждый датчик процесса, набор данных о материалах и инструменты моделирования для систематического повышения качества деталей, времени цикла, уровня выхода и производительности. Крупные производители пластиковых деталей, принявшие на вооружение цифровую трансформацию и подключенные фабрики, смогут добиться непрерывных улучшений, повышающих финансовые показатели.

Эффективное сокращение времени цикла при литье крупных деталей требует системного подхода во всей цепочке создания стоимости - от проектирования детали до ее изготовления на заводе по литью под давлением. Однако существенное повышение стоимости деталей, производительности и доходов вполне оправдывает вложенные средства.