При литье под давлением бегунок является важнейшим компонентом, который направляет расплавленный пластик из сопла в полости формы. Как профессионал производитель литья пластмасс под давлениемПоэтому я написал это исчерпывающее руководство, чтобы рассказать обо всем, что вам нужно знать о бегунках, включая типы, конструктивные особенности, влияние на качество деталей и многое другое.

Что такое бегун в литье под давлением?

Бегунок - это канал, вырезанный в пресс-форме, по которому расплавленный пластик поступает из сопла в полости в процессе литья под давлением. Он служит проходом, позволяющим пластику равномерно поступать в полости.

Хорошо спроектированные направляющие необходимы для производства высококачественных и стабильных деталей. Размер, форма и расположение направляющих непосредственно влияют на скорость заполнения полостей, отходы материала, качество деталей и время цикла.

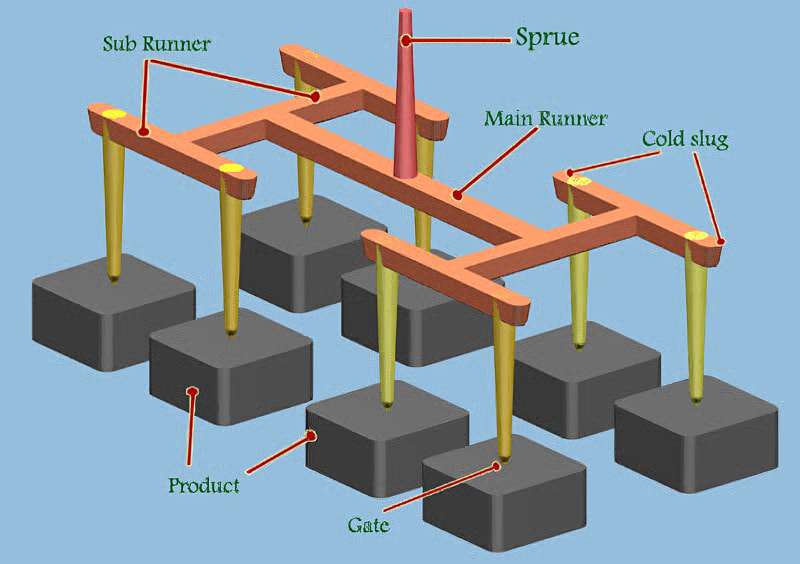

Компоненты бегущей системы

Вся система бегунов состоит из нескольких ключевых компонентов:

Шпагат - В первом сегменте расплавленный пластик поступает через инжекционное сопло. Литник подает материал на бегунки.

Бегуны - Каналы различной длины и диаметра, распределяющие материал по затворам пресс-формы.

Ворота - Окончательно суженные места перехода от бегунков к полостям деталей. Затворы регулируют поток в полости.

Вместе эти элементы работают слаженно, обеспечивая равномерную подачу пластика во все полости одновременно. Конечная цель - производство полностью заполненных деталей без дефектов за минимальное время цикла.

Системы холодного и горячего прогона

Существует два основных типа бегунковых систем для литья под давлением - холодные и горячие бегунки:

Холодные бегуны

Холодные бегунки застывают внутри формы вместе с отформованными деталями. После извлечения литник, бегунки и детали остаются соединенными в единое целое. Заполненные материалом холодные бегунки представляют собой отходы, которые необходимо удалить и переработать или выбросить.

Холодные направляющие позволяют упростить пресс-формы, снизить затраты на оснастку, обеспечить гибкость конструкции и использовать различные смолы. Однако они производят больше отходов и имеют более длительное время цикла по сравнению с горячими.

Горячие бегуны

Для поддержания пластика в расплавленном состоянии при его подаче в полости используются нагретые коллекторы и сопла. При выталкивании затвердевшие детали выбрасываются без прикрепленных к ним шприцов или бегунков. Это сокращает количество отходов и ускоряет время цикла.

Формы для горячей обкатки сложнее и дороже в производстве, чем формы для холодной обкатки. Хотя в долгосрочной перспективе сокращение отходов может обеспечить существенную экономию средств в сценариях крупносерийного производства.

Почему правильное проектирование бегунов имеет ключевое значение

Производительность любой литьевой формы в значительной степени зависит от конструкции системы бегунков. Вот почему так важно оптимизировать расположение бегунов:

Время заполнения и давление

Бегунки правильного размера быстрее заполняют полости, обеспечивая поток с меньшими потерями давления. Тонкие и длинные бегунки могут преждевременно замерзать, вызывая короткие выстрелы.

Качество деталей

Сбалансированная конструкция бегунка обеспечивает равномерный фронт потока расплава во всех полостях. Такая согласованность обеспечивает равномерные свойства и внешний вид каждой детали. Несбалансированные системы приводят к расхождениям между полостями, что вызывает проблемы с качеством.

Эффективность цикла

Избыточное количество бегунков означает увеличение времени затвердевания и охлаждения, что замедляет цикл. Оптимизированная компоновка минимизирует объем бегунков для быстрого охлаждения и выталкивания деталей.

Экономия материалов

Более короткие и меньшие по диаметру бегунки уменьшают потери литника и пластика бегунка. Это приводит к значительному снижению затрат, особенно при использовании холодных бегунков.

Рекомендации по проектированию ключевых бегунов

Вот важнейшие советы по проектированию эффективной системы бегунов:

Размер

1. Диаметры - Необходимо подобрать соответствующий размер в зависимости от таких факторов, как толщина стенок детали, длина потока, свойства расплава и скорость/давление впрыска. Типичные диаметры варьируются от 2 мм до 10 мм.

2. Длина - Сведите к минимуму все сегменты бегунка - делайте проходы от литника до затвора как можно короче. Длинные отрезки потока снижают давление и способствуют раннему замерзанию.

Балансировка

3. Равные пути потока - Убедитесь, что маршруты к каждой полости имеют одинаковую длину, чтобы обеспечить сбалансированные условия. Используйте моделирование потока для проверки эффективности.

4. Стратегические ворота - Увеличить количество/расположение ворот, чтобы обеспечить более прямой доступ к полости и минимизировать количество бегунов.

Конфигурация

5. Простота - Используйте наименее сложную систему, которая удовлетворяет требованиям производительности. Проще - значит лучше. Оцените необходимость использования дополнительных бегунков или субворот.

6. Обтекаемый макет - Плавно изгибайте бегуны, чтобы они повторяли контуры, а не резко поворачивали под углом. Устраните мертвые зоны, в которых материал может застаиваться.

Правильный выбор этих элементов конструкции обеспечивает надежную работу любой бегущей системы, максимизируя качество и эффективность.

Как бегуны влияют на качество деталей, изготовленных методом литья под давлением

Недостатки в компоновке бегунка часто проявляются в виде видимых дефектов деталей или проблем с производительностью. Вот как:

Несбалансированная начинка - При резком различии потерь давления в проточной части полости заполняются с разной скоростью. Более медленное заполнение позволяет материалу неравномерно охлаждаться в пресс-форме, создавая видимые линии швов, следы раковин, пустоты или коробление.

Преждевременное замораживание - Неправильный размер бегунка относительно длины потока сдерживает давление, позволяя расплаву застывать до полного заполнения. В результате получаются детали с короткими отверстиями и неполными деталями.

Ножницы - Чрезмерные угловые переходы или сужения разрушают полимеры при перегреве и охлаждении. Приводит к локальному изменению свойств материала.

Каждый из этих распространенных дефектов указывает на глубинные недостатки конструкции бегунка.

Оптимизация и анализ конструкции бегунов

Создание оптимальной системы бегунов - сложная задача, требующая опыта и специализированных инструментов моделирования. Здесь представлен общий обзор современного подхода к проектированию:

1. Концептуальный макет - Первоначальная конфигурация направляющих набрасывается на основе геометрии детали, выбора материала, свойств обработки и опыта.

2. Анализ процесса формования - Детальное моделирование позволяет оценить предлагаемые схемы в реальных условиях. Делает точные прогнозы производительности. Позволяет быстро проанализировать множество идей "что-если", чтобы отточить стратегию.

3. Окончательная проверка - Оптимальные конструкции, полученные в результате анализа, в конечном итоге подтверждаются эмпирическими данными при реальном отборе образцов пресс-форм. Это дает возможность откорректировать настройки до изготовления полномасштабной пресс-формы.

Использование методов анализа при разработке дизайна позволяет избежать дорогостоящих исправлений в дальнейшем, если неоптимальные варианты попадут в сталь. Первоначальные временные инвестиции существенно окупаются в течение всего срока службы пресс-формы.

Часто задаваемые вопросы о бегунах для литья под давлением

Здесь представлены ответы на некоторые часто задаваемые вопросы о бегунах для литья под давлением:

Каков оптимальный диаметр бегунка?

Типичный диаметр варьируется от 2 мм до 10 мм в зависимости от таких факторов, как длина потока, вязкость материала и скорость впрыска. Более широкие бегунки могут обеспечить более высокую скорость заполнения, но застывают медленнее, что увеличивает время цикла.

Где должны располагаться ворота в полости?

Затворы должны входить в толстостенные участки деталей в минимально видимых внешних местах. Это обеспечивает быстрое заполнение и легкую дегазацию при минимизации видимых дефектов.

Как должны разветвляться бегунки на несколько полостей?

Основная магистраль должна разделяться на равномерно расположенные ветви, ведущие непосредственно к воротам каждой полости на одинаковой длине. Это обеспечивает одновременное сбалансированное заполнение всех полостей.

В чем преимущество горячего бегуна перед холодным?

Горячие конвейеры устраняют отходы и позволяют ускорить цикл. Однако холодные обкатыватели изначально стоят дешевле и работают с большим количеством материалов. Определите компромисс, основываясь на приоритетах или ограничениях для конкретного применения.

Какой длины должен быть бегунок для литья под давлением?

Как можно короче. Как правило, длина проходов не должна превышать 2 футов, если это возможно. При большей длине возникает риск чрезмерного охлаждения и потерь давления, что ухудшает качество конечных деталей.

Как создать наиболее экономичную систему бегунов?

Сосредоточьтесь на минимизации размеров, чтобы использовать наименьшее количество материала при достаточном заполнении деталей. Стратегическое размещение ворот также минимизирует трудозатраты. Избегайте слишком сложных геометрий, если более простой маршрут дает те же результаты. Используйте инструменты анализа для поиска оптимальных компромиссов.

Заключение

Оптимизация рабочих органов имеет решающее значение для достижения производственного успеха при литье под давлением в любой отрасли. Хотя эти "закулисные" компоненты невидимы для конечных пользователей, они действительно обеспечивают все необходимое для надежного и эффективного производства высококачественных пластиковых деталей из каждой пресс-формы.