Линии сварки, также известные как линии вязки, - это распространенный дефект литья под давлением, который может повлиять как на внешний вид, так и на прочность литых пластиковых деталей. Как литейщику, работающему под давлением, крайне важно понимать, что вызывает эти дефекты и как их предотвратить.

В этом полном руководстве, как профессиональный производитель литья пластмасс под давлениемМы расскажем обо всем, что необходимо знать для решения проблем с линией сварки, включая:

- Что такое сварные линии и каковы причины их возникновения

- Влияние линий сварки на пластиковые детали

- Советы по предотвращению образования сварных линий

- Как исправить существующие линии сварки

- Передовые решения для трудноразрешимых проблем с линиями сварки

Что такое линии сварки и что их вызывает?

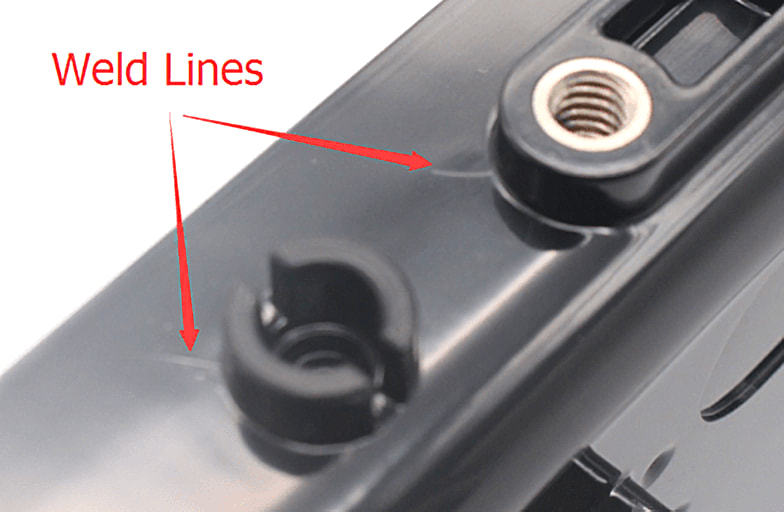

Когда расплавленный пластик поступает в полость пресс-формы, он движется непрерывным фронтом потока. Если поток наталкивается на препятствие, например отверстие, бобышку или стержень, он разделяется на два отдельных фронта потока, которые обтекают препятствие. Когда потоки соединяются на другой стороне, они должны снова слиться в один непрерывный поток.

Однако если два фронта потока не смешиваются должным образом, в месте их соединения образуется видимая линия, называемая линией сварки. Пластик вдоль линии сварки будет иметь другие свойства материала, чем окружающий пластик.

Сварные линии образуются из-за:

- Препятствия на пути потока, такие как отверстия, ребра, грани и т.д. Они разделяют поток на несколько фронтов.

- Преждевременное охлаждение фронтов потока до их воссоединения. Это препятствует правильному слиянию.

- Захваченные газы между фронтами потоков, что удерживает их на расстоянии друг от друга.

- Неравномерные фронты потока встречаются при разных температурах/скоростях.

Влияние линий сварки на пластиковые детали

Линии сварки могут варьироваться от едва заметной косметической проблемы до серьезного нарушения прочности пластиковой детали вдоль линии сварки.

Некоторые потенциальные воздействия включают:

- Слабость - Прочность в зоне сварного шва значительно ниже, что делает детали склонными к разрушению.

- Растрескивание под напряжением - Напряжения концентрируются на линии сварного шва, увеличивая вероятность образования трещин.

- Снижение ударной прочности - Сварные линии, как правило, имеют низкую ударопрочность.

- Косметические дефекты - Линии сварки могут быть видны как шрам на поверхности пластика.

Для несущих конструкций или ответственных применений снижение механических свойств по линии сварного шва неприемлемо.

Даже в некритичных областях применения косметические проблемы или повышенная вероятность поломки означают, что линии сварки должны быть сведены к минимуму, когда это возможно.

Советы по предотвращению образования сварных линий

Вот несколько лучших практик, которые следует применять на этапе проектирования и изготовления пресс-формы, чтобы избежать дефектов сварной линии:

Оптимизация конструкции деталей

- Используйте равномерную толщину стенок для обеспечения постоянства фронтов потока. Следует избегать колебаний, превышающих 25%.

- Минимизируйте препятствия например, отверстия, ребра и изменения толщины стенок на пути потока.

- Ворота чтобы не образовывались опасные линии сварного шва в критических зонах повышенных нагрузок. При необходимости имитируйте заполнение.

Создание пресс-формы с оптимизированной линией сварки

- Минимизируйте препятствия путем изменения расположения компонентов, объединения отверстий и т.д.

- Используйте горячий бегун системы для лучшего контроля температуры по сравнению с холодными бегунами.

- Обеспечить адекватное вентиляция вблизи предполагаемых мест сварки для предотвращения попадания газов.

- Польские полости для предотвращения зависания потока, вызывающего неравномерность фронта потока.

Настройки процесса набора номера

- Увеличить температура расплава и формы чтобы улучшить поток и слияние, но избежать деградации.

- Повышение скорости впрыска чтобы заполнить полости до преждевременного охлаждения. Быстрее - значит лучше.

- Увеличение давления в сальнике для улучшения проплавления вдоль линий сварки.

Тщательное соблюдение этих рекомендаций при проектировании, изготовлении пресс-форм и настройке процесса обработки позволит вам производить детали без опасных дефектов линии сварки.

Как исправить существующие линии сварки

Для существующих пресс-форм, производящих детали с дефектами линии сварного шва, можно попробовать внести некоторые изменения в технологический процесс:

Температура расплава

Повышение температуры расплава может улучшить текучесть и сцепление вдоль линий сварки. Но не превышайте температурный диапазон, указанный для смола чтобы избежать проблем с деградацией.

Скорость впрыска

Более быстрое заполнение позволяет сократить время остывания расплава, в результате чего сварочные поверхности остаются более горячими. Но не превышайте рекомендуемые пределы скорости.

Давление упаковки

Более высокое давление упаковки физически сталкивает два фронта расплава, улучшая сцепление на линии шва. Но нагнетайте давление постепенно.

Температура пресс-формы

Немного более высокая температура пресс-формы замедляет охлаждение, обеспечивая лучшее сплавление. Но резкие изменения могут привести к другим дефектам.

Последовательность ворот

Если линии сварки всегда образуются в последней заполняемой зоне, изменение последовательности открытия затвора может позволить заполнить проблемные зоны, пока расплав еще горячий.

Эти настройки позволяют повысить прочность линии сварки без каких-либо изменений в пресс-форме или оснастке. Однако изменения следует вносить постепенно и проверять их влияние с помощью измерений, прежде чем остановиться на новых настройках.

Передовые решения для устранения неподвижных линий сварки

В сложных ситуациях, когда дефекты линии сварного шва сохраняются, несмотря на попытки их устранения, можно воспользоваться несколькими усовершенствованными способами исправления:

Пористые вставки

Использование вставок из пористой стали позволяет выпускать воздух прямо вдоль линии сварки, чтобы предотвратить попадание газов, препятствующих разделению потоков.

Вкладка "Поток

Жертвенный выступ, выступающий из изделия, действует как лидер потока, улучшая равномерность фронта потока. Она заполняется в последнюю очередь, забирая с собой линию шва при обрезке на вторичных операциях.

Противодавление газа

Закачка инертного газа, например азота, для "отталкивания" от фронта потока расплава может предотвратить проблемы с задержанным газом, если одной вентиляции недостаточно.

Материальное изменение

Переход на смолу с лучшими характеристиками текучести или меньшей усадкой может устранить проблемы с линией сварки ценой снижения эксплуатационных характеристик материала.

Модификации пресс-форм

Если все остальное не помогает, может потребоваться приваривание накладной пластины для "перенаправления" проблемных путей потока или замена проблемных вставок.

Эти передовые решения требуют экспертной оценки конструкции пресс-формы, характеристик материала и динамики обработки. Чтобы гарантировать успех, проконсультируйтесь с опытным специалистом по литью под давлением, прежде чем прибегать к этим решениям.

В кратком изложении

Как видите, линии сварного шва способны сильно ухудшить функциональность и внешний вид компонентов, изготовленных методом литья под давлением. Но если проявить бдительность при проектировании и изготовлении пресс-формы, а также при правильной обработке, этих дефектов можно избежать или, по крайней мере, сделать их безвредными.

При настройке пресс-формы допустимы некоторые пробы и ошибки, но постоянные проблемы с линиями сварных швов должны заставить пересмотреть основы конструкции детали и пресс-формы. В редких случаях, когда линии сварных швов просто невозможно спроектировать, может потребоваться их целенаправленное размещение вдали от зон повышенных напряжений или выполнение дополнительных операций для их устранения.

Надеемся, что это руководство дало вам исчерпывающий обзор по решению дефектов линии сварного шва. Как всегда, при решении подобных проблем литья под давлением настоятельно рекомендуется использовать моделирование и помощь экспертов. Дайте мне знать в комментариях, если у вас есть другие советы по устранению линий сварного шва!