Что такое положение переключения при литье под давлением?

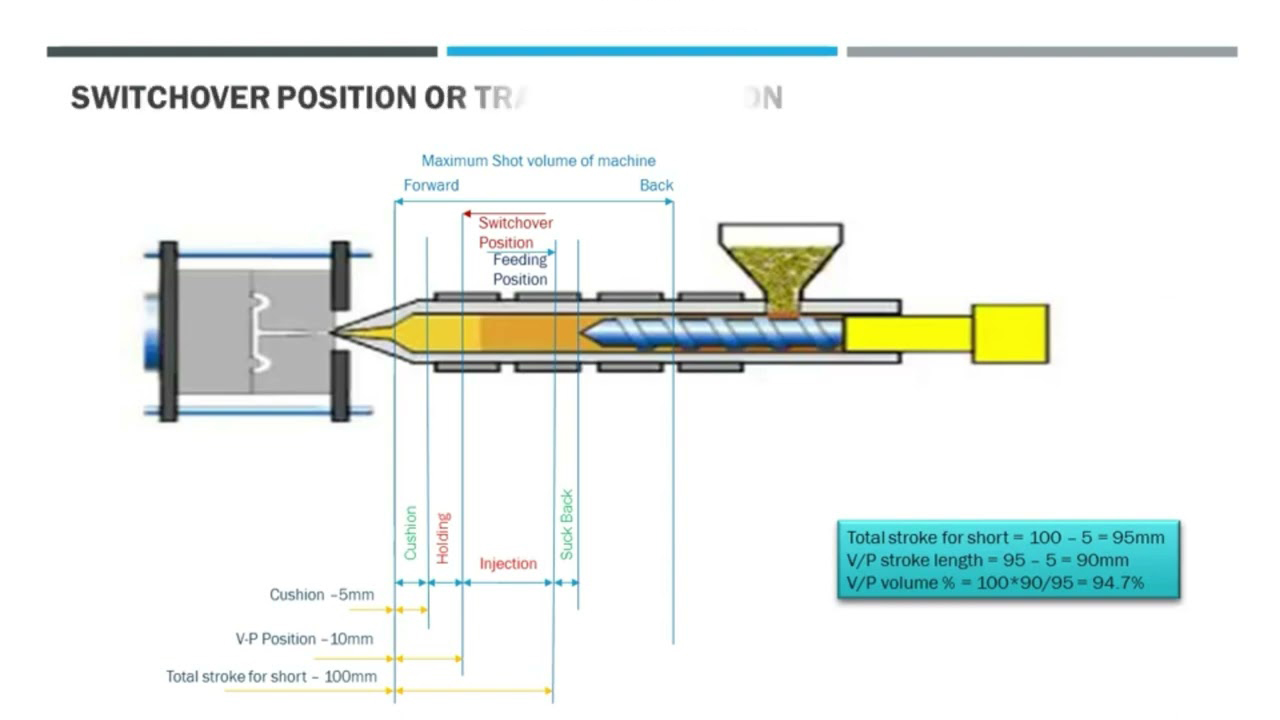

Позиция переключения, также известная как точка переключения V/P, является важнейшим переходным моментом в процессе литья под давлением. Это положение указывает на то, когда машина для литья под давлением переключается со стадии наполнения, управляемой скоростью, на стадию упаковки, управляемую давлением.

Понимание того, что такое положение переключения и как его оптимизировать, является ключевым для производства стабильных и высококачественных формованных деталей. В этом исчерпывающем руководстве вы, как профессионал производитель литья пластмасс под давлениемЯ расскажу все, что вам нужно знать об определении и контроле положения переключения при точном литье под давлением.

Когда произойдет переключение?

В цикле литья под давлением есть два разных этапа, на которых полости формы заполняются расплавленным пластиком:

- Стадия наполнения или впрыска

- Этап упаковки или хранения

Позиция переключения обозначает переход между этими двумя этапами:

- Стадия наполнения: Шнек выстреливает вперед, впрыскивая расплавленный пластик в форму с контролируемой скоростью. Цель - быстро заполнить около 95-98% формы.

- Переключение: В положении переключения машина переходит от управления скоростью к управлению давлением. Обычно это происходит при заполнении полости 95-98%.

- Стадия упаковки: Шнек оказывает постоянное давление для заполнения формы и компенсирует усадку материала при охлаждении.

Итак, подведем итоги:

- Положение переключения - это переход от регулирования скорости к регулированию давления

- Обычно это происходит, когда полость пресс-формы заполнена на 95-98%

- Определение оптимальной точки переключения имеет решающее значение для согласованности

Теперь давайте рассмотрим, как определить время переключения.

Как определяется положение переключения?

Существует несколько распространенных способов, с помощью которых термопластавтоматы могут определить, когда нужно переключиться с наполнения на упаковку:

1. По положению винта

Это самый популярный метод. Машина контролирует линейное перемещение шнека во время впрыска. Когда шнек достигает заданного положения, обычно 95-98% от своего максимального положения вперед, происходит переключение.

Положение винта является косвенным показателем заполнения полости. Логика такова: если винт переместился в определенное положение, то полость формы должна быть в основном заполнена пластиком.

Однако этот метод может быть непоследовательным:

- Разница в плотности или вязкости материала от выстрела к выстрелу изменяет то, насколько положение шнека коррелирует с процентом заполнения полости.

- Износ винта и ствола может со временем изменить значения положения.

Тем не менее, расположение винтов простое и достаточное для многих применений.

2. По давлению

Некоторые машины могут переключаться со скорости на давление, когда измеренное давление впрыска достигает заданного значения.

По мере заполнения формы пластиком давление постепенно нарастает. Когда давление достигает заданного уровня, обычно указывающего на заполнение 95%+, происходит переход.

Это устраняет несоответствия, вызванные износом шнека и изменениями в консистенции материала. Давление напрямую коррелирует с заполнением полости, независимо от состояния оборудования или смола Разница в партиях.

Однако при значительном изменении таких факторов, как скорость впрыска или температура пресс-формы, этот метод все равно может дать сбой.

3. По времени

Другой вариант - переключение на основе времени впрыска. Машина просто использует таймер для переключения в определенный момент каждого цикла.

Например, анализ данных может показать, что 1,4 секунды впрыска при определенной скорости надежно заполняют 95% пресс-формы. Таким образом, машина будет каждый раз переключаться с контроля скорости на контроль давления при 1,4 секунды.

Однако такой подход редко осуществим. Для того чтобы установить и поддерживать точное значение времени, такие параметры, как размер детали, вязкость материала, скорость впрыска и конструкция пресс-формы, должны быть чрезвычайно постоянными от тиража к тиражу. В большинстве реальных сценариев существует слишком много неконтролируемых переменных, чтобы полагаться на фиксированный таймер.

4. По давлению в полости

Наконец, датчики давления в полости обеспечивают самый современный и точный способ определения положения переключения.

Дискретные датчики, размещенные в пресс-форме, измеряют давление внутри полостей в режиме реального времени во время впрыска. Когда датчики показывают, что давление достигает целевого значения, соответствующего заполнению 95%, происходит переключение.

Такой подход учитывает неизбежные несоответствия между выстрелами, такие как изменение вязкости материала, колебания температуры, износ шнека и т. д. Он также устраняет переменные отклонения пресс-формы, характерные для датчиков, устанавливаемых на станках.

Однако интеграция этих датчиков увеличивает стоимость и сложность. Каждая пресс-форма должна быть оснащена проводными или беспроводными датчиками и необходимым оборудованием для передачи данных для связи с центральным контроллером.

Почему правильное переключение имеет значение

Позиция переключения связывает воедино стадию впрыска и стадию упаковки. Она обеспечивает правильное заполнение полости в тот момент, когда машина переходит к применению давления упаковки.

Правильное выполнение этого перехода имеет решающее значение для изготовления высококачественных деталей:

- Преждевременное переключение может стать причиной коротких выстрелов. Если давление снижается до полного заполнения полости, материал перестает вытекать, оставляя незаполненные участки.

- Переход к упаковке после заполнения полости может привести к мигающий на линии разбора или выталкивающих штифтах. Излишкам материала некуда деваться, кроме как вытекать наружу.

- Оптимальная точка переключения позволяет сбалансировать быстрое заполнение полости и обеспечить достаточное давление для заполнения формы. В результате стабильность размеров от выстрела к выстрелу.

Вывод: Согласованное время переключения, срабатывающее при заполнении около 95%, приводит к равномерному заполнению полости от цикла к циклу. Это означает стабильные вес и размеры деталей, меньшие потери брака и более высокое качество компонентов.

Как оптимизировать положение при переключении

Начните с анализа исторических данных процесса, чтобы установить начальное целевое значение переключения. Прошлые успехи или неудачи при формовании одного и того же инструмента с использованием одного и того же материала являются разумной базовой величиной.

Сбор наборов данных, отображающих зарегистрированные значения переключения и показатели качества деталей от цикла к циклу. Регистрация положения шнека, давления, давления в полости, времени заполнения и т. д. позволяет оценить корреляцию между переключением и ключевыми параметрами в течение многих циклов:

- Происходит ли переключение постоянно на одной позиции или есть колебания от выстрела к выстрелу?

- Коррелируют ли ранние или поздние переходы с нестандартными деталями?

- Какое значение переключения обеспечивает наибольшую стабильность размеров?

Анализ этих данных помогает определить оптимальное положение. Дополнительные проверочные испытания позволяют точно настроить параметры машины, такие как скорость впрыска, температура пресс-формы и т. д., чтобы помочь сформировать и поддерживать желаемые условия в течение нескольких циклов.

Типичные исходные точки для переключения положения в зависимости от метода перехода:

- Положение винта: 95-98% полного хода винта

- Давление впрыска: ~95% максимального давления наполнения

- Датчики давления в полости: 90-98% требуемого давления наполнения

Современные точные электрические машины и более интеллектуальные системы управления технологическим процессом позволяют настраивать позиционирование переключения с высокой повторяемостью и получать невероятно стабильные формованные компоненты.

Разработка надежного процесса с оптимизированным управлением переключением V-P дает огромные преимущества в плане качества. Но без тщательного сбора данных и проверки на ранних этапах, а также без дисциплинированного постоянного мониторинга даже незначительные отклонения могут свести на нет все усилия. Строгая проверка процесса обеспечивает стабильную точность продукции на протяжении длительных производственных циклов.

Заключение

Сайт положение переключения обозначает жизненно важный переход в процессе литья под давлением, когда машина переходит от заполнения полости с контролируемой скоростью (впрыск) к применению постоянного давления (упаковка). Этот переход обычно происходит при заполнении полости 95-98%.

Выбор наиболее подходящего метод обнаружения переключения - Положение шнека, давление впрыска, точное время или прямые датчики полости позволяют определить, когда пресс-форма достигла заданного процента частичного заполнения. Это запускает рассчитанную команду изменения наполнения на упаковку цикл за циклом.

Тщательное соотнесение контролируемых точек переключения с измеряемыми выходными характеристиками помогает определить оптимальные переходные значения. Поддержание этих идеализированных параметров процесса помогает обеспечить максимальную производительность и минимизировать отклонения. Тщательная проверка того, что производятся только правильно сформированные детали, отвечающие всем спецификациям, является важнейшей гарантией качества.

Сотни взаимосвязанных настроек устройства и свойств материала влияют на общую точность, проверка работоспособности Благодаря комплексной оценке данных подтверждается, что статистически измеренные пределы качества стабильно соответствуют ожиданиям в течение длительных производственных кампаний.

Теперь вы хорошо понимаете, что такое позиция переключения и как ее использовать для тщательного контроля процесса. Последовательное включение перехода в идеальной точке последовательности фасовки-упаковки обеспечивает высокую согласованность деталей и сводит к минимуму отклонения, которые подрывают эффективность и качество.

Какие вопросы у вас еще остались по определению и оптимизации положения переключения для вашего прецизионного литья под давлением? Дайте мне знать в комментариях!