Выбор правильной концевой фрезы имеет решающее значение для прецизионного производства пресс-форм для литья пластмасс под давлением. Выбор напрямую влияет на качество обработки поверхности пресс-формы, ее долговечность и эффективность производства.

Как профессионал производитель литья пластмасс под давлениемПоэтому я написал это руководство, чтобы рассказать вам обо всем, что нужно знать о выборе концевых фрез для пластиковых форм.

Почему торцевая фреза имеет значение

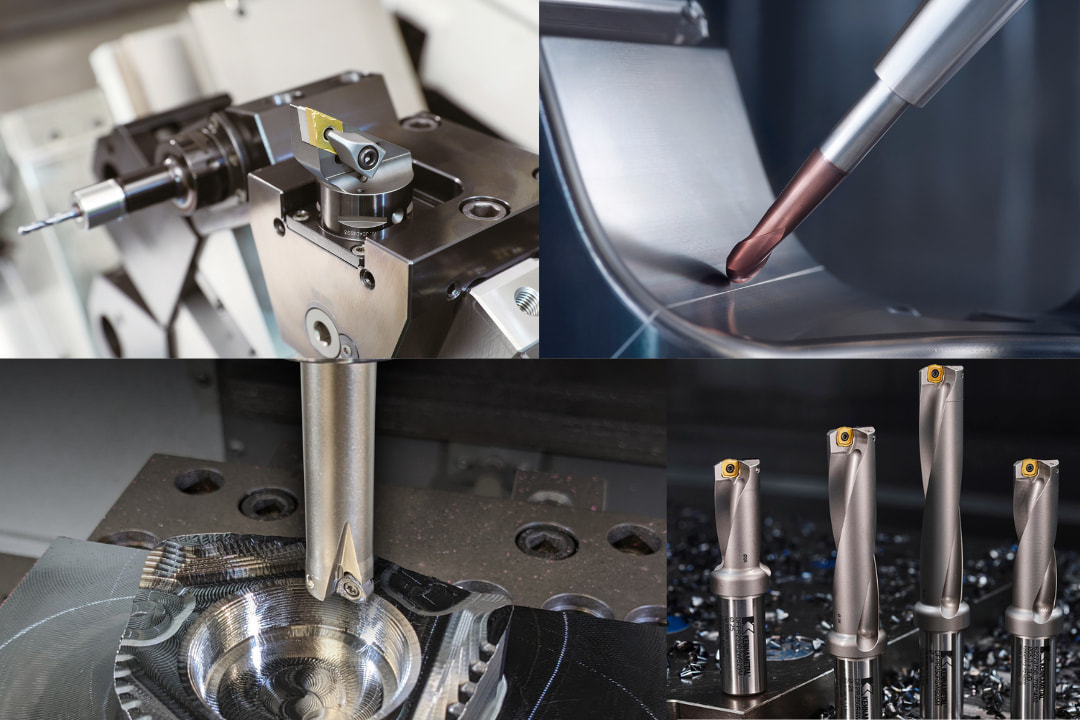

Концевая фреза выполняет тяжелую работу в процессе обработки с ЧПУ при создании литьевых форм. Это режущий инструмент, который физически удаляет материал для формирования полостей и стержней пресс-формы.

Выбор оптимальной концевой фрезы зависит от таких факторов, как:

- Материал пресс-формы

- Уровень детализации и сложности деталей

- Требования к чистоте поверхности

- Срок службы инструмента

- Скорость съема материала

Баланс этих параметров позволяет формовщикам достичь наилучшего результата. Поиск концевых фрез, способных поддерживать точность и при этом работать эффективно.

Итак, на что следует обратить внимание при создании пресс-форм для литья пластмасс под давлением?

Основные аспекты выбора торцевой фрезы

При выборе концевых фрез, наилучшим образом подходящих для обработки пресс-форм для литья пластмасс под давлением, производители пресс-форм должны учитывать несколько факторов. Осознание этих факторов с самого начала работы делает процесс успешным.

Материал пресс-формы и электродов

Закаленная инструментальная сталь - распространенный материал для изготовления пресс-форм, поскольку она выдерживает высокое давление впрыска и противостоит износу с течением времени. Предварительно закаленная инструментальная сталь не требует термообработки, но с трудом поддается обработке.

Поэтому от концевой фрезы требуется исключительная износостойкость и твердость для многократного воздействия на этот сложный материал без потери формы и функциональности. Твердосплавные концевые фрезы идеально подходят для удовлетворения этих требований.

Карбид обеспечивает:

- Твердость для сохранения целостности при обработке закаленных сталей до ~48 HRC

- Прочность и вязкость при повышенных температурах

- Прочность на сжатие при перерывах в работе

Тем временем, графит и медные электроды позволяют выполнять чистовую обработку методом искровой эрозии. Концевая фреза должна умело обрабатывать эти более мягкие, гуммированные материалы, требующие максимального срезающего воздействия.

Деталь дизайна

Микрофрезерованные пластиковые детали демонстрируют самые сложные контурные, травленые или текстурированные поверхности. Но миниатюрные компоненты требуют от концевых фрез производительности, аналогичной их полноразмерным аналогам.

Более жесткие допуски Создавайте прецизионные траектории инструментов. Точность приобретает первостепенное значение при обработке деталей небольших размеров, особенно карманов, радиусов, ребер и т. д. Высокопроизводительные концевые фрезы надежно выполняют требования спецификации при обработке миниатюрных элементов сердцевины/полости.

Более короткие концевые фрезы с большое количество флейт и переменное расстояние между фрезами обеспечивают дополнительную устойчивость при использовании инструментов малого диаметра для обработки деталей. Уменьшенное биение дополнительно повышает точность фрезерования.

Отделка поверхности

Глянцевые пластиковые детали начинаются с полированных поверхностей пресс-форм. Большинство поверхностей литьевых форм имеют Ra <0,025 мкм, что возможно в зависимости от таких факторов, как материал заготовки, выбор инструмента и параметры обработки.

Поддержание остроты инструмента жизненно важно для получения зеркальной поверхности, необходимой для изготовления пресс-форм. Покрытия уменьшают трение и связанное с ним тепло, что позволяет дольше сохранять остроту режущих кромок.

Твердосплавные концевые фрезы должны обладать исключительной стойкостью кромки. В то же время такие покрытия, как нитрид алюминия титана (TiAlN) или нитрид углерода титана (TiCN), повышают производительность. Гладкая поверхность концевой фрезы переходит непосредственно в пресс-форму.

Во время тестирования, электрополировка еще больше улучшает качество обработки поверхности. Он также помогает обнаружить следы от инструмента, указывающие на недостаточную производительность концевой фрезы.

Срок службы инструмента

При определенных параметрах выбор торцевых фрез большего диаметра повышает скорость съема материала и эффективность. Но еще одним показателем, помогающим выбрать подходящую концевую фрезу, является срок службы инструмента.

Учитывая длительное время обработки деталей пресс-форм, торцевые фрезы, демонстрирующие долговечность, позволяют снизить затраты. Смена инструмента приводит к простою, как и индексация пластин для инструментов со сменными головками.

Для определения срока службы пластин производители инструментов проводят испытания резания с реальными параметрами. Например:

Скорость подачи: 8 дюймов/мин

Скорость резки: 400 SFM

Осевая глубина за проход: 0,25″

Радиальная глубина: диаметр 100%

Инструментальная сталь для холодной обработки ~52 HRC

Такие данные помогают оценить срок службы одной режущей кромки (~15 минут). Это отражается на результатах производства с учетом таких аспектов, как график работы, сложность, доступность инструмента и т. д.

Твердосплавные концевые фрезы часто имеют параболические канавки для повышения прочности и увеличения срока службы при выполнении операций полного пазования. При этом сменные головки позволяют устанавливать свежие режущие кромки по индексам пластин.

Скорость удаления материала (MRR)

MRR - это объемный съем металла за определенное время. По сути, он определяет эффективность обработки для улучшения управления затратами, планирования, производительности и т. д.

Инструменты большего диаметра по своей природе быстрее снимают материал для черновой обработки полостей пресс-форм и сердечников. Затем переходят от более крупных к более мелким концевым фрезам для обработки деталей в соответствии с оптимальной нагрузкой на стружку и требованиями к чистоте поверхности.

Поэтому литейные цеха, балансирующие между качеством пластиковых деталей и стоимостью и потребностями в поставках, учитывают MRR при выборе концевых фрез.

Процесс литья под давлением - этапы удаления материала

- Черновая обработка с крупными роджерами/хоггерами

- Полуфабрикаты с шероховальными машинами или небольшими инструментами

- Отделка концевые фрезы с шаровым наконечником

- Полировка концевые фрезы с шаровым наконечником

Задача состоит в том, чтобы определить наименьшее количество концевых фрез для выполнения работы в соответствии со стандартами.

Рекомендуемые концевые фрезы для пресс-форм для литья пластмасс под давлением

Требования к изготовлению пресс-форм заставили инженеров по режущему инструменту разработать концевые фрезы, специально предназначенные для обработки пресс-форм. Некоторые торцевые фрезы хорошо подходят для фрезерования пресс-форм для литья пластмасс под давлением.

Концевые фрезы из твердого сплава

Твердый сплав является неотъемлемой частью оснастки, которая час за часом обрабатывает абразивные материалы. Для обработки пресс-форм микрозернистый карбид обеспечивает твердость, близкую к керамической, и более высокую стойкость к разрушению.

К основным видам торцевых фрез относятся:

- Материал/подложка

- Количество флейт

- Диаметр

Концевые фрезы с 2-мя фланцами и квадратным сечением предназначены для черновой обработки, как правило, с большим диаметром для эффективного пазования.

Твердый сплав обеспечивает достаточно высокую скорость обработки поверхности и скорость подачи. Поэтому при снятии значительного количества материала силы резания и тепловыделение остаются управляемыми. Правильный отвод стружки - ключевой момент!

Концевые фрезы с шарообразными носами отлично подходят для получистовой и чистовой обработки, требующей небольшого шага. Их закругленные режущие кромки самоцентрируются в контурах, предотвращая строгание кромок. Высокие скорости подачи хорошо сочетаются с небольшими шагами, обеспечивая жесткие геометрические допуски.

Обеспечение соответствующих радиусов углов относительно деталей предотвращает чрезмерное зацепление. Изменяемая геометрия спирали и сердцевины фрез облегчает отвод стружки.

Но для сложных деталей с тонкими стенками даже специальным твердосплавным концевым фрезам может не хватить целостности.

Это приводит литейщиков к цельнокерамическим фрезам, химически более прочным, чем твердосплавные. Оксид циркония повышает износостойкость и теплостойкость, что позволяет использовать небольшие инструменты без потери точности.

Конечно, у цельных инструментов нет сменных вставок, как у твердосплавных аналогов. Поэтому обнаружение и замена износа керамических концевых фрез жизненно важны для обеспечения качества и безопасности. Частая переточка восстанавливает остроту режущей кромки, но допускает ограниченное количество повторных шлифовок.

Тем не менее, керамические концевые фрезы служат для черновой и чистовой обработки термостойких или абразивных пластмасс, которые быстро затупляют стальные альтернативы. Они предоставляют формовочным цехам средства для работы со специальными материалами и приложениями.

Концевые фрезы с покрытием

Покрытия создают скользкий барьер, минимизирующий тепло и силы резания. Это увеличивает срок службы, производительность и стабильность работы инструмента концевой фрезы, что повышает производительность и рентабельность.

Рассмотрите такие покрытия, как:

Нитрид титана алюминия (AlTiN) - Многоцелевая для обработки нержавеющих сталей на высоких скоростях/подачах. Обеспечивает термостойкость и защиту от износа, хорошо подходит для полуфинишной и финишной обработки чугунных форм.

Нитрид титана и алюминия (TiAlN) - Сохраняет целостность инструмента для точной чистовой обработки при высокой поверхностной нагрузке при обработке закаленных материалов ≥ 48 RC. TiAlN позволяет нажимать на твердосплавные концевые фрезы с большей твердостью и меньшим износом.

Карбонитрид титана (TiCN) - Идеально подходит для высокопроизводительной обработки сталей от 1144 до P-20. Обеспечивает прочность и смазку для надежных и точных траекторий движения инструмента.

Поэтому для цехов, занимающихся фрезерованием различных деталей пресс-форм, оптимизированные покрытия улучшают соответствующие инструменты. Это позволяет стандартизировать концевые фрезы с широкими возможностями, способные решать различные задачи обработки.

Микроконцевые фрезы

Миниатюрные концевые фрезы позволяют добавлять мелкие детали при изготовлении пресс-форм для микролитых компонентов. Некоторые производственные задачи требуют высокой точности при толщине стенок и размерах деталей менее 150 мкм.

Микроконцевые фрезы с минимальным диаметром отличаются прецизионной механикой резания. Очень короткие канавки предотвращают отклонение, оптимизируя отвод стружки. Это позволяет поддерживать точность размеров и надежность при бесперебойной работе.

Геометрия микроконцевых фрез включает квадратные концы, шаровидные носы и разновидности с высокополированными флейтами. Жесткие прецизионные цанги и настройки станка обеспечивают стабильность и точность при агрессивном воздействии на микроинструменты в пределах безопасных параметров.

Производители пресс-форм получают возможность обойтись без лазерной технологии, используя высокоскоростные технологии с применением микротвердосплавных концевых фрез. Стоимость компонентов снижается благодаря быстрым точным процессам с ЧПУ. А замена ручной полировки сокращает время выполнения заказа.

Концевые фрезы с переменной спиралью и переменным шагом

Концевые фрезы с переменной спиралью имеют флейты, заточенные под разными углами спирали. Эта инновационная конструкция нарушает гармонические колебания, предотвращая болтание и вибрацию даже в глубоких карманах. Стабильные малошумные резы получаются благодаря неравномерному времени контакта зубьев с материалом.

Различные углы спирали также улучшают отвод стружки. Сочетание этой способности с точно отшлифованными флейтами с переменным шагом способствует эффективному удалению стружки для чистого точного резания. Открытые каналы помогают снизить накопление тепла для сохранения остроты режущих кромок и жестких допусков на размеры.

Пример процесса выбора концевой фрезы

Чтобы подытожить выбор подходящей концевой фрезы для высококачественных и экономичных пресс-форм для литья пластмасс под давлением, давайте рассмотрим теоретический пример детали.

Образец детали, изготовленной методом литья под давлением

- Тонкостенный электронный корпус

- Материал ABS пластик

- Жесткие допуски на размеры

- Текстурированная внешняя отделка

- Черновые углы для вытяжки

- Форма из закаленной стали P-20

Цели обработки

- Обеспечение жесткой геометрии и толщины стенок сердечников и полостей

- Зеркальная обработка поверхности деталей пресс-формы

- Уменьшение количества полировочных операций благодаря прецизионному фрезерованию

Обоснование выбора концевой фрезы

Грубость - Твердосплавные фрезы с квадратным концом большого размера

Полуфиниш - Твердосплавные шаровые ножевые фрезы с покрытием TiAlN

Отделка - Маленькие шаровые ножевые фрезы из твердого сплава с покрытием TiCN

Результат - Текстурированная поверхность достигается физическим способом обработки пресс-формы вместо искрового размыва электродов. Это экономит затраты и время изготовления.

Основные выводы

- Твердосплавные концевые фрезы обеспечивают прочность и долговечность для надежных производственных форм

- Специально разработанные геометрии улучшают траекторию движения инструмента при работе со сложными материалами

- Такие покрытия, как AlTiN, TiAlN и TiCN, повышают производительность инструмента и качество обработки поверхности

- Микрофрезы обеспечивают точную точность и потенциальную возможность

- Нестандартные конструкции помогают производителям пресс-форм расширить границы контроля качества, стоимости и доставки

Определение подходящих характеристик и пользовательских спецификаций позволяет получить инструменты для решения различных задач в области литья пластмасс. Поэтому вместо того, чтобы довольствоваться второстепенными решениями, воспользуйтесь расширяющимся технологическим потенциалом, предоставляющим средства для более эффективного достижения целей литья.

Оптимальный инструмент существует! Поиск оптимального пути к нему доставляет удовольствие.