Давление в полости - один из наиболее важных параметров для измерения и оптимизации при литье под давлением. Как показатель качества детали, понимание и контроль давления в полости приводит к ускорению циклов, уменьшению количества брака и снижению затрат.

Как профессионал производитель литья пластмасс под давлениемЯ пишу эту статью, чтобы обсудить давление в полости при литье под давлением. В этом полном руководстве вы узнаете:

- Что такое давление в полости

- Почему давление в полости так важно для качества деталей

- Как давление в полости связано с вашими формованными деталями

- Советы и лучшие практики для оптимизации давления в полости

Что такое давление в полости при литье под давлением?

Внутри каждой литьевой формы есть одна или несколько полостей, заполненных расплавленным пластиком, из которого формируется каждая деталь. Давление, создаваемое внутри этих полостей, называется просто давление в полости.

Давление в полости динамически изменяется в течение всего цикла формования, от впрыска до охлаждения и выталкивания. Это делает его невероятно информативным параметром о том, что физически происходит с пластиком в процессе производства деталей.

Гидравлическое, пластическое и полостное давление

На большинстве машин для литья под давлением на экране управления оператора отображается гидравлическое давление, поскольку оно относится к производительности насоса. Однако это не фактическое давление внутри бочки или пресс-формы!

Давление пластикатакже называемое давлением впрыска или удельным давлением, относится к физическому сопротивлению расплавленного пластика, протекающего внутри ствола и сопла. Это давление усиливается через наконечник сопла и литник в зависимости от коэффициента интенсификации машины.

Наконец, давление в полости представляет собой давление в реальном времени внутри самих полостей пресс-формы. Оно ниже, чем давление пластика, из-за потерь в системе бегунков.

Для истинного контроля и воспроизводимости процесса давление в полости является оптимальным значением, которое должны контролировать литейщики.

Почему давление в полости так важно?

Измерение и анализ давления в полости дает значительные преимущества:

- Прямая зависимость от качества деталей

- Повышенная стабильность процесса

- Более быстрая настройка и оптимизация

- Снижение затрат на отходы и испытания

По сути, отслеживание точных кривых давления в полости позволяет "увидеть" внутренности пресс-формы. Визуализация, которую она обеспечивает, похожа на рентген очки, что позволяет легко выявлять дефекты формовки и соответствующим образом настраивать параметры.

Давление в полости - "отпечаток пальца" качественных деталей

По мере заполнения, упаковки и охлаждения деталей в пресс-форме изменения давления в полости напрямую зависят от конечных размеров, внешнего вида, прочности и эксплуатационных характеристик изделия.

Определенные значения могут указывать на слишком высокое или низкое давление, неоптимальную вязкость или наличие других дефектов, таких как короткие выстрелы, вспышки, раковины и коробление.

Отслеживая эти тенденции, давление в полости становится "отпечатком пальца" качественной детали. Если кривая остается в пределах установленных технологических ограничений, вы можете подтвердить соответствие деталей техническим условиям.

Ускоренная настройка и оптимизация процессов

Для создания стабильного процесса литья под давлением обычно требуются длительные производственные испытания, в ходе которых проверяются сочетания температур, давлений, скоростей и времени.

Мониторинг давления в полости в реальном времени ускоряет проверку, поскольку сразу показывает влияние корректировок. Это также упрощает балансировку систем горячего хода, поскольку можно точно определить равномерность давления.

В долгосрочной перспективе оптимизация давления в полости сводит к минимуму отклонения от детали к детали и от партии к партии. Это снижает необходимость в ревалидации и дорогостоящих проверках размеров.

Пошаговое измерение и анализ давления в кариозной полости

Теперь, когда вы понимаете, почему давление в полости так ценно, давайте разберемся, как его измерить и использовать полученные данные.

Здесь представлен обзор лучших практик по внедрению датчиков давления в полости и систем мониторинга:

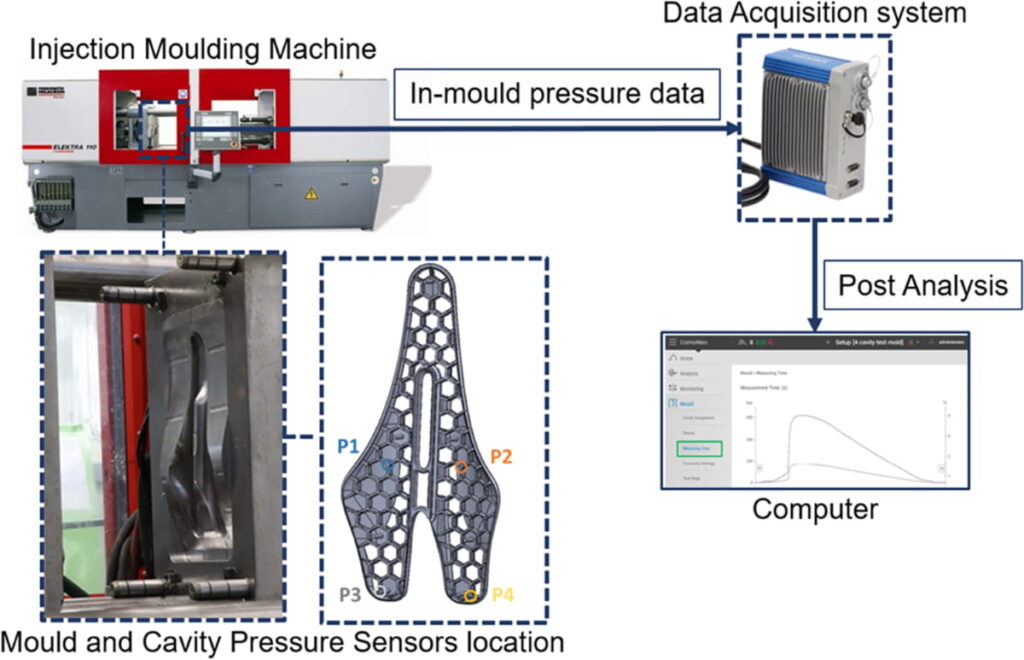

Шаг 1: Установите датчики в оптимальных местах

Пьезо- или тензометрические датчики устанавливаются непосредственно в полости пресс-формы для сбора данных о давлении.

Место установки датчиков зависит от геометрии детали, количества полостей и мест впрыска. С помощью программного обеспечения для моделирования определите положение, которое обеспечит точное общее представление давления в полости.

Обратите внимание на:

- Затворы и места окончания заполнения

- Области с толстыми и тонкими поперечными сечениями

- Области, подверженные дефектам, таким как короткие выстрелы или раковины

Для правильной интеграции датчиков необходимы отверстия под винты или выемки в стальной полости, а также прорези/пазы для прокладки кабелей вне формы.

Шаг 2: Подключение к устройству сбора данных

Проводные или беспроводные передатчики соединяют датчики внутри пресс-формы с центральным устройством сбора данных. Это позволяет динамически фиксировать измерения давления и температуры на протяжении всего цикла формовки.

Выбирайте оборудование с необходимыми возможностями:

- Количество каналов датчиков

- Скорость выборки и объем данных

- Интеграция с другими датчиками, например, температуры расплава или формы

- Совместимость программного обеспечения для анализа результатов

Шаг 3: Интерпретация кривой давления в полости

Благодаря количественным данным, получаемым в режиме реального времени, операторы могут определить конкретную фазу формования, на которой возникают проблемы, на основании изменений формы кривой давления:

Фаза инъекции: Скачок давления указывает на начальное заполнение формы. Преждевременное падение может предсказать короткие выстрелы.

Переходная фаза: Пики давления, достигающие заранее установленного оптимального значения, соответствуют заполнению формы 100%. Более низкие значения указывают на неполное заполнение.

Фаза упаковки/хранения: Давление должно оставаться достаточно высоким в процессе затвердевания, чтобы обеспечить требуемую прочность и внешний вид детали. Преждевременное падение свидетельствует о недостатках материала или оборудования.

В идеале следует построить график данных нескольких циклов друг над другом, чтобы визуализировать стабильность. Постарайтесь добиться узкого технологического окна, в котором давление в полости остается стабильным от цикла к циклу.

Советы и лучшие практики для оптимизации давления в полости

Постоянное соблюдение целевых показателей давления в полости приводит к уменьшению количества бракованных деталей и ускорению времени цикла. Вот советы по улучшению контроля:

1. Определите оптимальные цели

Каждое сочетание пресс-формы и материала имеет уникальные оптимальные значения давления. В качестве отправной точки учитывайте рекомендации производителя, но уточняйте их на основе корреляции с результатами контроля первого изделия.

2. Улучшить интеграцию датчиков

Если значения давления колеблются неравномерно от цикла к циклу, возможно, датчики установлены неоптимально. Дважды проверьте места установки и прокладку кабелей.

3. Настроить скорость впрыска

Более быстрый впрыск экспоненциально увеличивает давление в полости, в то время как медленный впрыск обеспечивает более широкое технологическое окно. Регулируйте профили скорости для стабилизации давления.

4. Изменение температуры пресс-формы

Более холодные формы обеспечивают более легкое заполнение полостей, а более горячие формы снижают потери вязкости и давления. Оптимизируйте температуру пресс-формы для достижения поставленных целей.

5. Расположение задвижки переключателя

Большая длина потока приводит к большим потерям давления, чем прямые затворы. Рассмотрите возможность перемещения затворов ближе к проблемным зонам пресс-формы.

6. Увеличение размера машины

На небольших машинах максимальное давление впрыска может не достигать уровня, необходимого для полного заполнения. Переключитесь на зажим большего тоннажа.

Заключение - Почему давление в полости имеет значение для качества деталей

Понимание того, что происходит внутри пресс-формы, крайне важно для компаний, стремящихся оптимизировать процессы литья под давлением и сократить производственные затраты.

Как самый прямой индикатор, показывающий условия, в которых создается каждая деталь, реальное время измерение давления в полости обеспечивает непревзойденную ценность.

При правильном выборе и размещении датчиков в сочетании с аналитическим программным обеспечением кривые давления в полости позволяют принимать более разумные решения:

- Выявление проблем со стабильностью, вызывающих дефекты

- Ускорить проведение ДОЭ и оптимизацию процессов

- Валидация процессов документирования в соответствии с ISO или медицинскими нормами

- Автоматически сортируйте хорошие и плохие детали

Используя эти легкодоступные данные, ваша команда получает ценную информацию о физическом состоянии пластика и открывает возможности для повышения эффективности производства всех изделий, изготовленных методом литья под давлением.

Какие аспекты давления в полости были наиболее удивительными или новыми для вас? Дайте мне знать в комментариях, что ценного вы нашли в этом руководстве или у вас есть дополнительные вопросы!