Дозирование - важнейшая часть процесса литья под давлением. Оно включает в себя подачу точного количества пластика, а также необходимых добавок, таких как красители или армирующие элементы, в машину для литья под давлением.

Правильное дозирование очень важно для производства стабильных и высококачественных пластиковых деталей. Поэтому в этом посте я, как профессиональный пластик производитель литья под давлениемЯ расскажу вам все, что нужно знать о дозировании при литье под давлением.

Что такое дозирование при литье под давлением?

Дозирование при литье под давлением - это критически важный этап, обеспечивающий точную и контролируемую подачу пластикового материала вместе с необходимыми добавками в термопластавтомат. Этот точный механизм контролирует смесь и объем пластиковых материалов и добавок, обеспечивая последовательность и высочайшее качество каждого впрыска в пресс-форму.

Почему дозирование имеет значение при литье под давлением

Суть литья под давлением заключается в производстве пластиковых деталей с постоянными физическими свойствами.

Например, допустим, вы производите кирпичики LEGO. Вам нужно, чтобы каждый кирпичик имел абсолютно одинаковый цвет, прочность и текстуру. Любое расхождение между кирпичами означает, что у вас проблемы с качеством.

Вот почему дозировка имеет значение.

Если количество пластика и добавок не будет точно контролироваться при дозировании, вы получите несовместимые детали. Некоторые кирпичи могут быть прочнее и темнее других.

Правильное дозирование гарантирует, что пластиковая дробь, впрыскиваемая в форму, имеет точно такой же состав. Такое постоянство приводит к постоянству свойств всех ваших формованных деталей.

В двух словах, вот почему дозировка является таким важным шагом.

Теперь давайте рассмотрим, как на самом деле работает дозирование в процессе литья под давлением.

Как работает дозирование при литье под давлением

Система дозирования при литье под давлением должна быть интегрирована с самой литьевой машиной. Таким образом, дозирование может автоматически запускаться и контролироваться по мере выполнения машиной циклов формования.

Вот обзор того, как это работает:

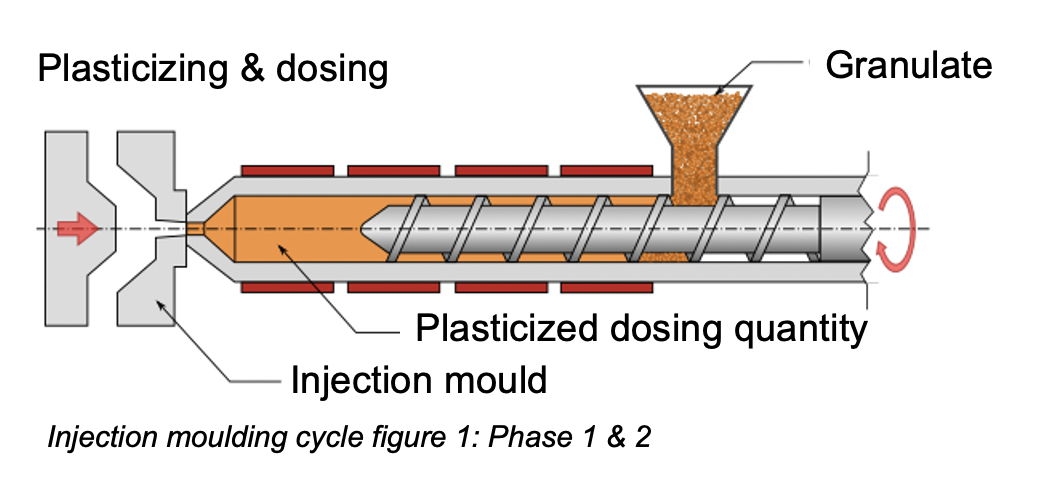

1. Пластиковые гранулы попадают в бочку

Процесс начинается с того, что пластиковые гранулы поступают в инжекционный ствол из бункера. Это сырье обычно имеет форму небольших цилиндров или сфер.

На этом этапе еще не добавлены красители, наполнители и другие добавки. Это просто базовая пластиковая смола.

2. Пластификатор расплавляет гранулы

Затем внутри ствола устанавливается гигантский винт - так называемый пластификатор-работает для расплавления гранул.

Шнек вращается и перемешивает пластик, а бочковые нагреватели помогают расплавить материал. К концу сопла пластик превращается в однородную расплавленную жидкость, готовую к впрыску.

3. Система дозирования добавляет добавки

Теперь происходит дозирование.

Дозатор добавляет дополнительные ингредиенты, такие как красители, в основной расплавленный пластик, уже находящийся в бочке. Таким образом, происходит смешивание важнейших элементов, улучшающих свойства конечных пластиковых деталей.

Установленный на машине бункер подает добавки в дозатор. Затем шнек или насос подает точную дозу в бочку после отмеривания нужного количества.

4. Дробь впрыскивается в форму

Теперь, когда пластиковая смесь стала однородной, наступает следующий этап - инжекция.

Гидравлический цилиндр толкает винт вперед, впрыскивая точную порцию пластика через сопло в форму. Форма придает пластику форму.

Под высоким давлением материал плотно укладывается в каждую щель формы. Это происходит всего за долю секунды.

5. Охлаждение и извлечение деталей

После впрыска в расплавленный горячий материал пластиковая дробь остывает и превращается в твердую деталь.

По каналам охлаждения циркулирует вода или масло, отводя тепло от поверхностей формы. Это способствует затвердеванию пластика.

Как только деталь становится достаточно жесткой, пресс-форма открывается, и роботизированные выталкивающие штифты вытаскивают готовое изделие.

Затем свободная форма снова закрывается, и в нее поступает свежая порция, чтобы заново начать всю последовательность формовки.

Как видите, дозирование представляет собой лишь одну из фаз процесса литья под давлением. Но это абсолютно необходимый этап для обеспечения постоянства.

Теперь давайте рассмотрим несколько основных типов дозирующих систем.

Типы систем дозирования для литья под давлением

Существует несколько конструкций дозаторов для термопластавтоматов. Давайте сравним две основные категории:

- Объемное дозирование

- Гравиметрическое дозирование

Системы объемного дозирования

На сайте объемное дозированиеСкорость подачи регулируется в зависимости от физического объема. Как правило, шнек вращается внутри фиксированной камеры и выдает определенный объем за один оборот.

Поскольку такие добавки, как красители, представляют собой свободно текущие порошки, вы можете легко соотнести перемещение шнека с объемом. Эти системы отличаются простотой и низкой стоимостью.

Однако объемному дозированию не хватает точности. При колебаниях температуры или влажности порошок может упаковываться с разной плотностью.

Кроме того, любой износ шнека или камеры может нарушить калибровку. Поэтому поддержание точности при длительной работе становится затруднительным. Необходима частая калибровка.

В целом объемные системы работают там, где допуски на точность не слишком строги. Но для подбора цвета эстетичных деталей в рамках жестких спецификаций гравиметрические системы обеспечивают лучшую согласованность.

Гравиметрические системы дозирования

На сайте гравиметрическое дозированиеСкорость подачи напрямую контролируется непрерывным измерением веса.

Электронные весы интегрируются с бункером, содержащим порошковые добавки, например пигменты. Контроллер отслеживает точную потерю веса с течением времени при дозировании порошка.

Поэтому вместо того, чтобы полагаться на объемное вытеснение, которое меняется, система электронно регулирует скорость подачи для поддержания точного веса. Этот замкнутый цикл управления гарантирует постоянство.

А поскольку система самостоятельно корректирует любые изменения плотности упаковки материала, температуры, влажности и т. д., она остается точной в течение длительного времени. Повторная калибровка обычно выполняется только во время смены материала или планового технического обслуживания.

Для высокоточного подбора цвета изделий, изготовленных методом литья под давлением, гравиметрия обеспечивает гораздо более жесткий контроль процесса. А современное программное обеспечение позволяет хранить сотни рецептов.

В целом гравиметрия представляет собой золотой стандарт технологии дозирования при литье под давлением в настоящее время.

Теперь давайте ответим на несколько распространенных вопросов о дозировке.

Часто задаваемые вопросы о дозировании при литье под давлением

Здесь представлены ответы на некоторые часто задаваемые вопросы, касающиеся технологии дозирования:

Почему дозирование имеет значение для качества деталей?

Контроль точного содержания добавок при дозировании напрямую влияет на постоянство свойств формованных деталей, таких как цвет, прочность, износостойкость и другие. Плохое дозирование приводит к недопустимым отклонениям.

Помогает ли дозирование производительности?

Усовершенствованное дозирование позволяет ускорить циклы формования и сократить время простоя. Предварительно смешанные рецепты могут изменяться автоматически без участия оператора. А самокалибровка снижает потребность в техническом обслуживании.

Что дозируется в пластик?

Типичные добавки, вводимые при дозировании, включают красители, армирующие вещества, такие как стекловолокно или антипирены, пенообразователи для формования пены, а также такие материалы, как регринды. Все, что влияет на свойства или внешний вид.

Как выбрать технологию дозирования?

Для базовых задач с небольшими допусками часто достаточно простой объемной шнековой системы. Но высокоточные эстетические или функциональные проекты с более жесткими требованиями к цвету и характеристикам требуют гравиметрического дозирования для достижения наилучшей консистенции.

Можно ли дозировать другие ингредиенты?

В некоторых случаях используется даже прямой впрыск жидких добавок, таких как смазки или клеи, с помощью специализированных дозирующих насосов, синхронизированных с последовательностью формования. Но главной целью остается точное дозирование всех компонентов от выстрела к выстрелу.

Таким образом, если говорить вкратце, будь то цветной мастербатч для корпуса телефона или катализатор для химической реакции, соблюдение строгой точности дозирования позволяет процессам литья под давлением получать исключительно воспроизводимые результаты на протяжении миллионов циклов.

Основные выводы по системам дозирования

Давайте вспомним основные понятия о дозировке:

- Под дозированием в литье под давлением понимается контролируемое объемное дозирование пластификаторов и добавок в нагревательную бочку

- Строгое регулирование количества ингредиентов от выстрела к выстрелу обеспечивает однородность конечных литых пластиковых деталей

- В то время как базовые объемные дозаторы подходят для более слабых спецификаций, передовая технология гравиметрического дозирования обеспечивает максимальную точность для подбора цвета и согласованности характеристик.

- Автоматизированное соединение с формовочным прессом позволяет дозировать материал в идеальной синхронизации с циклами впрыска.

- Точное дозирование ингредиентов предотвращает колебания и дефекты, помогая заводам по производству пластмасс достичь высокого качества, эффективности и объема производства

Надеюсь, это даст вам полное представление о том, почему дозирование играет такую важную роль в инъекционном молировании! Дайте мне знать в комментариях, если у вас есть другие вопросы.