Литье под давлением - один из самых распространенных производственных процессов, используемых сегодня. Эта универсальная технология позволяет производить все - от пластмассовых игрушечных блоков до автомобильных кузовных панелей.

Что такое литье под давлением

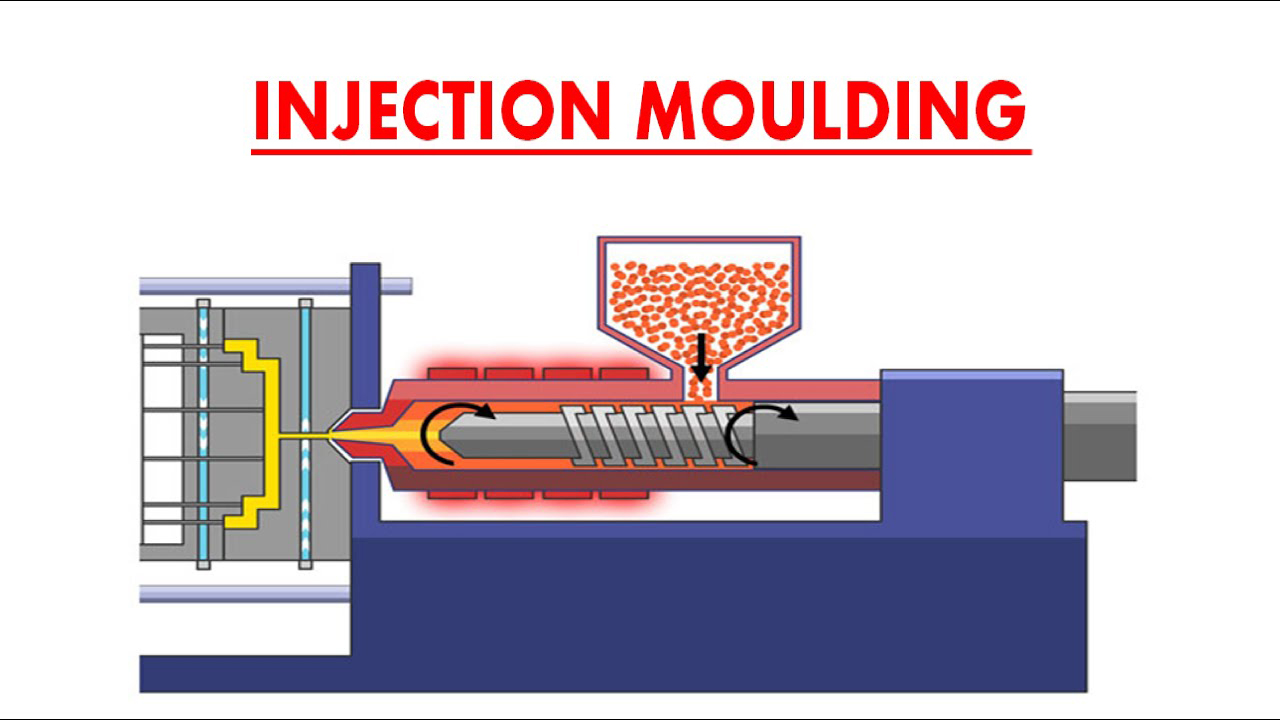

Проще говоря, Литье под давлением - это производственный процесс изготовления деталей путем впрыска расплавленного материала в форму. Затем расплавленный пластик остывает и застывает в форме конечного продукта..

Но что такое литье под давлением и как происходит этот процесс? Читайте дальше, ведь профессионал литье пластмасс под давлением Производитель, я помогу вам это выяснить.

Как работает литье под давлением

Процесс литья под давлением можно разделить на следующие основные этапы:

1. Изготовление формы

Первый шаг - создание самой литьевой формы. Эта металлическая форма, состоящая из двух частей, формирует форму, которую будет принимать расплавленный пластик.

Пресс-формы обычно изготавливаются с ЧПУ из стали или алюминия. Две половинки соединяются вместе, чтобы сформировать форму пластиковой детали после зажатия в машине для литья под давлением.

2. Зажим

Затем две половинки пресс-формы надежно сжимаются вместе термопластавтоматом. Этот важный шаг гарантирует, что расплавленный пластик не вытечет между двумя половинками формы во время впрыска под высоким давлением.

3. Инъекция

Когда пресс-форма надежно закреплена, можно приступать к процессу впрыска. Узел впрыска литьевой машины расплавляет пластиковые гранулы с помощью тепла и давления. Затем он подает расплавленный пластик в пресс-форму через патрубки и направляющие, которые подают материал непосредственно в полости, формирующие формованные детали.

4. Охлаждение и затвердевание

На этом этапе охлаждающие каналы, встроенные в металлическую форму, отводят тепло от расплавленного пластика, в результате чего он застывает, приобретая окончательную форму пластиковой детали. Этот цикл охлаждения обычно длится от 15 секунд до полуминуты, после чего пресс-форма открывается.

5. Выбрасывание

После полного охлаждения две половинки формы разделяются, и металлические штифты выталкивают твердые пластиковые детали из сердцевины формы, которые падают в корзину или на конвейер под литьевым прессом.

Смыть, прополоскать, повторить! Затем пресс-форма снова закрывается, готовая к следующему впрыску, чтобы начать новый цикл литья.

И вот вы уже создали деталь из пластмассы, отлитую под давлением. Помимо первоначальных затрат на оснастку для литья под давлением, стоимость каждой детали при использовании литья под давлением очень доступна, что делает его идеальным для больших партий продукции.

Теперь, когда мы рассмотрели основы, давайте рассмотрим некоторые ключевые принципы проектирования литья под давлением и различные типы процессов литья под давлением.

Основы проектирования литья под давлением

Правильное проектирование деталей для литья под давлением имеет решающее значение для бездефектного и экономически эффективного производства пластмассовых деталей.

Вот несколько основополагающих принципов дизайна, которым стоит следовать:

Единый настенный запас - По возможности старайтесь поддерживать равномерную толщину. Резкие переходы от толстых стенок к тонким делают детали склонными к появлению дефектов, таких как раковины или коробление.

Углы наклона - Слегка сужайте вертикальные поверхности, чтобы улучшить формуемость и выталкивание. Минимальный угол осадки в 1 градус подходит для общих применений (0,5 градуса для стержневых штифтов).

Избегайте подрезов - Любые детали поверхности или геометрия, препятствующие прямому открытию пресс-формы без использования ползунковых механизмов, приведут к увеличению затрат.

Скругленные углы - Острые углы служат концентраторами напряжения в пластиковых деталях, а также приводят к быстрому износу пресс-форм. Радиусы всех краев для лучшей текучести и прочности.

Усиление босса - Увеличьте диаметр бобышек или добавьте прокладки, если для прочности требуется резьба или крепеж.

Выталкивающие штифты - Установите выталкивающие штифты на внутренние плоские участки детали, избегая внешних поверхностей с высокой косметической обработкой.

Расположение ворот - Расположите литники вдоль линии раздела, не затрагивая косметические поверхности, чтобы минимизировать отделочные работы.

Виды литья под давлением

Помимо стандартного литья термопластов под давлением, существуют также некоторые специализированные виды литья под давлением, в том числе:

Вставное формование

Литье со вставкой объединяет два разных материала, вставляя предварительно отформованный компонент в пресс-форму для литья под давлением, а затем впрыскивая вокруг него расплавленный пластик.

Обычные вставки включают металлические компоненты, такие как латунные резьбовые вставки, позволяющие вставлять крепежные точки или другие детали с высокими эксплуатационными характеристиками.

Многоразовое формование

При многоударном литье пластмассовые детали изготавливаются из двух или более различных материалов, поэтапно накладываемых друг на друга. Каждый выстрел материала происходит на разных этапах цикла литья под давлением.

Часто используется для комбинирования различных полимеров или цветов, а также для создания прочных, мягких на ощупь или эргономичных рукояток и покрытий.

Овермолдинг

Подобно многозаходному формованию, овермолдинг соединяет два разных материала в одну пластиковую деталь, часто сочетая жесткую пластиковую основу, покрытую гибким прорезиненным материалом.

Этот метод переформовки позволяет придать деталям жесткость и ударопрочность, что делает его популярным при изготовлении ручек для инструментов и потребительских товаров.

Материалы для литья под давлением

Инженеры могут выбирать из тысяч пластиковых материалов для литья под давлением с учетом требований конкретной задачи.

Большинство из них делятся на две основные категории:

Термопластичные полимеры - Наиболее распространенный тип термопластов включает в себя такие материалы, как акрилАБС, нейлон, полиэтилен и полипропилен. Термопласты плавятся при нагревании и застывают при охлаждении.

Термореактивные полимеры - Термореактивные материалы затвердевают под воздействием тепла или химических реакций. К распространенным термореактивным материалам относятся эпоксидная смола, силикон, полиуретан, полиэфирная смола и вулканизированная резина. Они не могут плавиться и менять форму после первоначального формования.

Помимо базовых полимеров, существует множество современных материалов для литья под давлением, в том числе:

- Композиты - Материалы, армированные волокнами или частицами, для повышения прочности/жесткости

- Высокотемпературные пластики - Выдерживает температуру свыше 500°F для применения в автомобильной промышленности

- Проводящие полимеры - Статический диссипатив и электромагнитное экранирование

- Биополимеры - Экологически чистые пластиковые материалы растительного происхождения

Выбор оптимального материала, отвечающего требованиям к механическим свойствам, температуре, химической совместимости, косметическим свойствам и другим характеристикам, является первым важным шагом на пути к созданию качественных деталей, изготовленных методом литья под давлением.

Основные преимущества литья под давлением

Теперь, когда вы знаете основы процесса литья под давлением, давайте вспомним некоторые ключевые преимущества, которые делают его самым популярным методом массового производства во всем мире:

Низкая стоимость - Стоимость деталей большого объема при использовании литья под давлением очень доступна

Высокая скорость производства - Циклы формовки позволяют изготавливать детали за считанные секунды

Гибкость конструкции - Достижение сложных геометрических форм с жесткими допусками

Универсальность материалов - Тысячи вариантов пластиковых материалов в соответствии с техническими требованиями

Консолидация сборки - Детали могут состоять из нескольких компонентов и крепежных деталей

Очевидно, что для различных отраслей промышленности - от производства медицинского оборудования до производства потребительских товаров и автомобилей - литье под давлением предлагает эффективное, универсальное и конкурентоспособное по стоимости решение для производства пластиковых деталей.

Заключение

Я надеюсь, что это руководство для начинающих помогло вам разобраться в литье под давлением. Основные этапы процесса литья под давлением относительно просты, но освоение дизайна пластиковых деталей и оптимизация производства развиваются с годами опыта литья.

Если вы хотите изготовить пластиковые детали на заказ, использование литья под давлением для объемов свыше 1 000 единиц является хорошим ориентиром, при котором оно становится наиболее жизнеспособным вариантом. При меньших объемах более экономически выгодными могут быть обработка на станках с ЧПУ или 3D-печать.

Напомним, что литье под давлением обеспечивает беспрецедентную гибкость конструкции, точность и ценность для масштабного производства пластиковых компонентов. Оно по праву заслуживает звания рабочей лошадки массового производства во всем мире в бесчисленных отраслях.

Вы уже использовали литье под давлением или только начинаете? Мне было бы интересно узнать о вашем опыте или вопросах в комментариях ниже!