Скорость впрыска - один из важнейших параметров процесса литья под давлением. Она означает скорость, с которой расплавленный пластиковый материал впрыскивается в полость формы во время цикла литья. Правильный контроль скорости впрыска имеет решающее значение для эффективного производства деталей хорошего качества. В этом исчерпывающем руководстве вы, как профессионал производитель литья пластмасс под давлениемЯ расскажу обо всем, что вам нужно знать о скорости впрыска при литье под давлением.

Обзор скорости впрыска

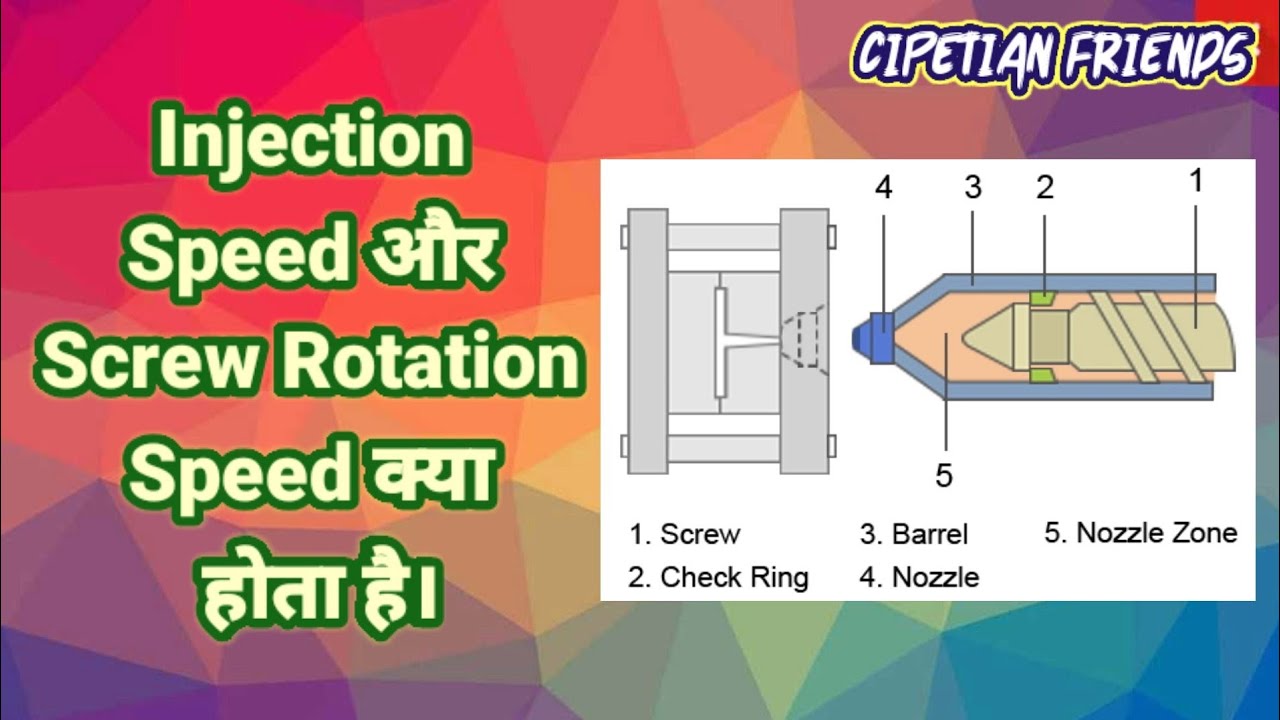

Как уже упоминалось, скорость впрыска относится к скорости, с которой расплавленный пластик вводится в полость формы. Она измеряется либо как линейная скорость (например, мм/с), которая относится к скорости движения шнека или плунжера, либо как объемный расход (см3/с), который указывает на объем материала, впрыскиваемого за единицу времени.

Обычно скорость впрыска подразделяется на медленную (50-100 мм/с), среднюю (100-250 мм/с) и быструю или высокоскоростную (более 250 мм/с). Большинство машин среднего размера обеспечивают скорость впрыска в диапазоне 50-500 мм/с. Однако специализированные машины для таких применений, как микроформовка, могут использовать гораздо более высокие скорости, превышающие 1000 мм/с.

Скорость впрыска - важнейший параметр процесса, поскольку она напрямую влияет на способ и эффективность заполнения полости пресс-формы на этапе впрыска. Оптимальная скорость впрыска обеспечивает полное заполнение формы, в то время как менее оптимальная скорость приводит к появлению дефектов.

Таким образом, установка правильной скорости впрыска - это балансировка, основанная на таких факторах, как тип материала, температура расплава и формы, толщина детали и длина потока. Неправильное определение этого параметра может поставить под угрозу как качество, так и экономичность всего процесса литья под давлением.

Почему важно контролировать скорость впрыска?

Существует несколько причин, по которым поддержание правильной скорости впрыска имеет большое значение:

- Влияет на характер заполнения формы: Скорость, с которой расплавленный пластик вводится в форму, определяет, как материал распределяется и заполняет полость. Соответствующая скорость приводит к равномерному потоку, в то время как недостаточная скорость вызывает неравномерное заполнение.

- Влияет на качество и согласованность деталей: Скорость впрыска влияет на такие важнейшие свойства изделий, как качество поверхности, прочность, контроль деформации и стабильность размеров. Правильно подобранная скорость повышает качество.

- Влияет на молекулярную ориентацию: Более быстрое наполнение вызывает большее выравнивание молекул вдоль направления потока. Умеренная ориентация повышает прочность, но чрезмерная скорость может привести к деформации или усадке.

- Определяет эффективность цикла: Время заполнения, зависящее от скорости впрыска, является основным компонентом цикла формования. Оптимизированные скорости сокращают время цикла, повышая производительность.

Поэтому точная настройка и контроль скорости впрыска являются жизненно важным этапом в достижении бездефектного, высококачественного и экономически эффективного производства компонентов литья под давлением.

Как скорость впрыска влияет на качество деталей?

Положительные эффекты высоких скоростей впрыска

Использование достаточно высокой скорости впрыска дает определенные преимущества:

- Улучшает качество обработки поверхности: Быстрое заполнение создает более глянцевую поверхность за счет быстрой передачи тепла на стенки формы.

- Улучшает визуальное качество: Быстрое заполнение полости сводит к минимуму следы потеков, линии сварки и другие дефекты внешнего вида.

- Повышение точности размеров: Более высокие скорости улучшают воспроизведение деталей пресс-формы, уменьшая усадку после формовки.

- Придает сил: Быстрое охлаждение ограничивает напряжения в пресс-форме, обеспечивая более высокие механические свойства.

Потенциальные недостатки чрезмерных скоростей

Однако превышение оптимальной скорости также может привести к появлению определенных дефектов:

- Проблемы с форсунками: Слишком высокие скорости могут вызвать эффект струйного разбрызгивания, что приведет к появлению дефектов поверхности, таких как следы от прижогов.

- Остаточные напряжения: Быстрое охлаждение и повышение давления могут вызвать остаточные напряжения в формованных деталях.

- Воздушные ловушки: Быстрое заполнение не дает достаточного времени для надлежащего выпуска воздуха, что может привести к образованию воздушных пузырьков.

- Деформация: Неконтролируемая усадка и охлаждение при очень высоких скоростях часто приводят к короблению.

Поэтому, хотя достаточно высокая скорость впрыска имеет свои преимущества, чрезмерная скорость может оказаться вредной. Определение "сладкой точки" - важнейший аспект.

Оптимизация процесса с помощью научного выбора скорости впрыска

Оптимальное использование преимуществ скорости впрыска при ограничении ее недостатков предполагает применение научного подхода, подкрепленного такими факторами, как:

- Детали конструкции: Толщина профиля, соотношение длины потока, расположение затворов и вставок определяют выбор скорости.

- Материальные соображения: В зависимости от тепловой чувствительности и вязкостьДля материалов требуются различные характеристики скорости наполнения.

- Возможности машины: Такие параметры, как максимальное давление впрыска и восстановление шнека, влияют на достижимые скорости.

- Точный контроль: Отслеживание давления в полости в реальном времени необходимо для научного контроля скорости.

- Имитационное моделирование: Моделирование потока позволяет прогнозировать характер заполнения, направляя оптимальные настройки заранее.

Комплексный анализ этих элементов с помощью передовых инженерных инструментов в сочетании с высокоточным сенсорным мониторингом, Современное литье под давлением разумно использует скорость впрыска для обеспечения качества и эффективности.

Концепция многоступенчатой скорости впрыска

Новаторское решение для повышения качества деталей за счет баланса высокой и низкой скорости впрыска, Многоступенчатое литье под давлением предполагает модуляцию скорости заполнения на протяжении всей последовательности формования.

Он разделяет процесс заполнения на отдельные этапы, определяемые мгновенным процентом заполнения полости, причем в каждом сегменте используется заданная скорость впрыска:

Как видно, траектория скорости меняется от медленной к быстрой, средней или медленной - в соответствии с геометрией полости и характеристиками потока материала при определенном проценте заполнения.

Оптимизированные настройки для каждой стадии получены в результате анализа реологических принципов и производственных испытаний. Сегментное управление повышает качество деталей, а высокие скорости в средней части ускоряют время цикла.

Благодаря возможности тонкой настройки модуляции в соответствии с дизайном пресс-формы многоступенчатый впрыск позволяет достичь оптимального качества и эффективности, что является важной вехой в научном прогрессе.

Основные выводы о скорости впрыска при литье под давлением

Подводя итог, можно сказать, что регулирование скорости впрыска является ключевым условием для обеспечения качества и стабильности процесса литья под давлением:

- Он указывает на скорость заполнения полостей, которая имеет решающее значение для качества и эффективности продукта.

- Оптимальные скорости обеспечивают полное заполнение формы, в то время как недостаточные скорости приводят к дефектам.

- Многогранный анализ, учитывающий данные о конструкции, материалах, оборудовании и технологическом процессе, крайне важен для выбора.

- Прецизионный мониторинг и моделирование позволяют упреждать и научно корректировать параметры.

- Многоступенчатые возможности, обеспечивающие тонкую модуляцию скоростей, необходимы для оптимизации.

Правильное понимание этих тонкостей скорости впрыска и использование передовых инженерных технологий прокладывает путь к совершенству литьевых изделий.

В кратком изложении

Что такое скорость впрыска при литье под давлением? В двух словах, он представляет собой жизненно важный параметр обработки, при котором могут возникнуть проблемы как с очень высокими, так и с очень низкими скоростями, что требует точной модуляции, обеспечиваемой многоступенчатым формованием. Глубокое понимание его последствий в сочетании с применением передового инженерного опыта - вот ключ к мастерству.