Струйчатость - это распространенный дефект, который может возникнуть в процессе литья под давлением и привести к появлению нежелательной ряби, волн или разводов на поверхности пластиковых деталей. В этом полном руководстве вы, как профессионал производитель литья пластмасс под давлениемМы расскажем обо всем, что вам нужно знать о струе при литье под давлением, включая причины ее возникновения, способы ее предотвращения и решения проблем.

Что такое струйная обработка при литье под давлением?

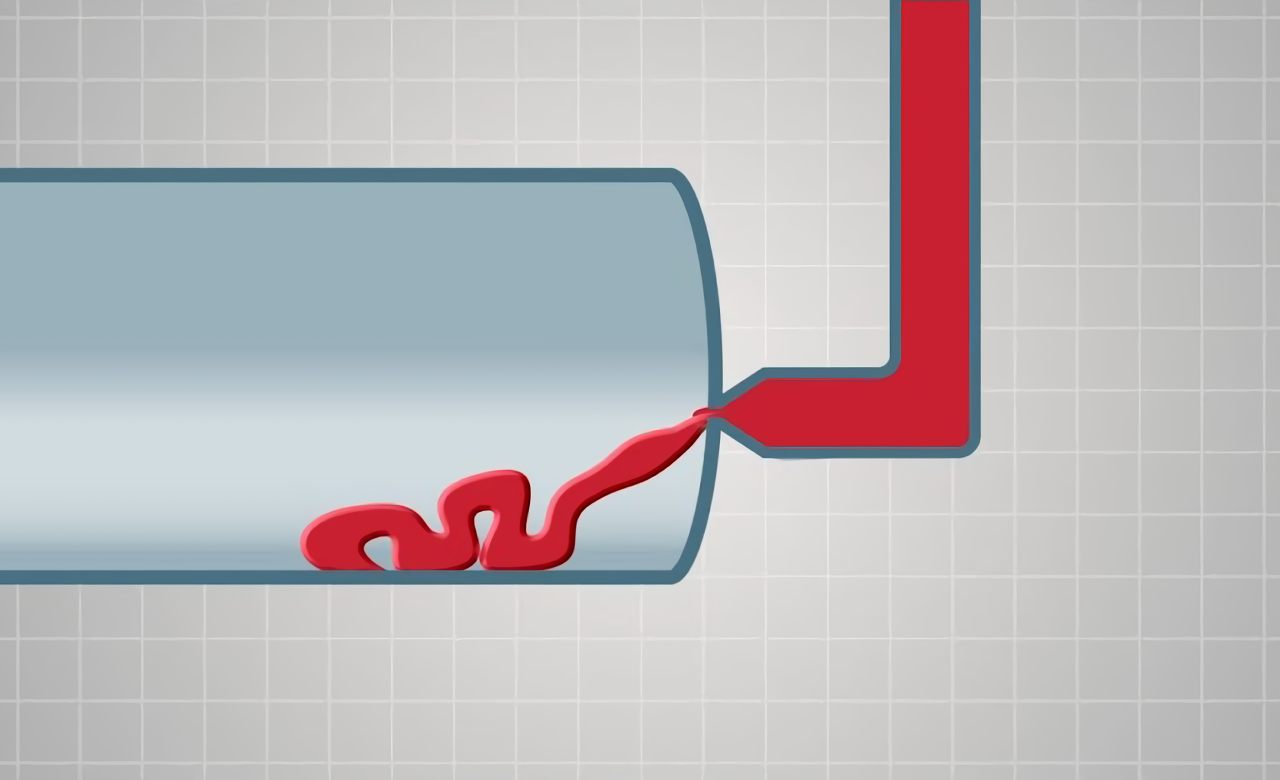

Струйная обработка при литье под давлением - это явление турбулентности, возникающее, когда первоначальный поток расплавленного пластика поступает в полость формы с высокой скоростью, не прилипая сразу к стенкам формы. Это приводит к тому, что материал "вытекает" в открытое пространство, создавая на поверхности детали видимую рябь или полосы, напоминающие змеиные или червеобразные следы.

Струйная обработка возникает из-за слишком быстрого истечения материала из ограниченного затвора, сопла, бегунка и т. д. в большую полость. Поскольку быстро движущийся полимер не успевает равномерно заполнить полость, турбулентный поток создает на формованных деталях видимые дефекты поверхности в виде волнистых линий или волн.

Струйный пластик также начинает остывать и затвердевать до того, как заполнится остальная полость. Таким образом, рябь остается даже после застывания детали, создавая неровную поверхность, призрачные линии или видимые искажения на готовых формованных компонентах.

Причины возникновения струи при литье под давлением

Существует несколько потенциальных факторов, которые могут способствовать возникновению дефектов струи в процессе литья под давлением:

1. Высокая скорость впрыска или огибания

Чрезмерное количество скорость впрыска или скорость плунжера часто является основным виновником проблем с распылением. Слишком большая скорость, проходящая через узкие заслонки или отверстия, вызывает срез и распыление.

2. Неправильная конструкция ворот

Малая толщина затвора по отношению к толщине стенки детали не обеспечивает достаточного противодавления. Большие затворы, расположенные неудачно, обеспечивают неограниченный поток пластика. В обоих случаях возникает риск образования струи.

3. Материал с низкой вязкостью

Тонкий, свободно текущий материал более склонен к распылению, чем полимеры с более высокой вязкостью, когда они втекают в полость.

4. Низкое давление в полости

Недостаточное давление в полости позволяет переднему краю потока материала отходить от краев, а не уплотнять форму детали.

5. Преждевременное замораживание

Более низкая температура инструмента может привести к слишком раннему застыванию потока расплава, что не позволит материалу полностью заполнить полость.

Как предотвратить образование струи в деталях, изготовленных методом литья под давлением

Вот несколько методов предотвращения дефектов струи в компонентах, изготовленных методом литья под давлением:

- Оптимизация конструкции ворот - использование веерных ворот, подводных ворот

- Стратегическое размещение ворот - рядом с полостями стен

- Многоступенчатое управление скоростью впрыска

- Снижение общей скорости впрыска

- Увеличьте настройки давления удержания

- Более высокие температуры пресс-формы и расплава

- Используйте материал с более высокой вязкостью

Устранение неисправностей струи в пластиковых деталях

Устранение существующих проблем со струей в деталях, изготовленных методом литья под давлением:

- Проверьте формованные детали на наличие дефектов поверхности

- Просмотр данных процесса - скорости впрыска, давления, температуры

- Настройте размер, положение и геометрию затвора

- Регулируйте время охлаждения, температуру формы и расплава

- Попробуйте снизить скорость впрыска

- Переход на более высокую вязкость смола сорт

- Модернизированные вставки для ворот, вентиляция

- Программное обеспечение для моделирования для визуализации потока

Проактивный мониторинг процесса, оптимизация конструкции оснастки и тщательная настройка параметров являются ключевыми факторами для предотвращения и устранения дефектов струи при литье под давлением. Но если проблемы все же возникают, следование структурированным методам устранения неисправностей помогает быстро вернуть детали в соответствие со спецификацией.

Что нужно помнить о струеобразовании

Несколько дополнительных указаний относительно дефектов струи в литых под давлением пластиковых деталях:

Струйная обработка снижает качество деталей: Хотя иногда это лишь поверхностный дефект, струя может также подорвать прочность, функциональность

Множество первопричин: Нет ни одного фактора, однозначно вызывающего образование струи; обычно это сочетание условий обработки

Появляется постоянно: Струйные линии обычно появляются в одних и тех же местах последовательно отформованных деталей

Помогает программное обеспечение для моделирования: Анализ теоретического потока материала с помощью научной технологии формования позволяет предотвратить появление дефектов в реальных условиях

Детали плесени имеют значение: Расположение/глубина вентиляционного отверстия, углы вытяжки, обработка поверхности - мелкие детали инструмента влияют на вероятность образования струи

Требуется доработка процесса: Для уменьшения струйности необходимы окна параметров; требуется время, навыки, усердие

Выбор материала неправильный/правильный: Иногда переход на другой сорт смолы радикально снижает интенсивность струи.

Подведение итогов струйной обработки при литье под давлением

Гидродинамика процесса литья под давлением, несмотря на невероятную скорость и высокое давление, чрезвычайно чувствительна. Такие факторы, как дисбаланс наполнения, разность скоростей, соотношение вязкостей, которые кажутся незначительными, могут привести к значительным дефектам конечных деталей, например, к образованию струи.

Но если потратить время на изучение того, что такое струя при литье под давлением, инженеры-технологи могут изменить конфигурацию затворов, профили впрыска, реологию материала и обработку поверхности инструмента, чтобы обеспечить более плавные и ламинарные фронты потока в полости. Затем, поддерживая более жесткий контроль над процессом, можно обеспечить надежную работу по выпуску пластиковых деталей без дефектов.

Устранение видимых, но зачастую малозаметных дефектов струи представляет собой серьезную проблему даже для опытных специалистов по литью под давлением. К счастью, следование научным принципам формования путем усовершенствования технологии и тестирования компонентов помогает производителям пластмасс поддерживать качество продукции, добиваясь преимуществ в стоимости и эффективности литья под давлением в долгосрочной перспективе.

Струйная обработка при литье под давлением - это препятствие, которое формовщики и разработчики деталей могут преодолеть благодаря сотрудничеству, совместной работе по устранению неполадок и постоянным испытаниям для улучшения качества.