Литье пластмасс под давлением произвело революцию в производстве. С помощью этого важнейшего процесса на специализированном оборудовании производится все - от Лего до чехлов для iPhone. Но что именно представляет собой литье пластмассы под давлением? И какую роль оно играет в мировой экономике?

В этом полном руководстве вы, как профессионал производитель литья пластмасс под давлениемМы шаг за шагом разберем процесс литья пластмассы под давлением. Вы также узнаете, почему крупные производители используют литье под давлением для массового производства пластиковых изделий.

Что такое процесс литья пластмасс под давлением?

Литье пластмасс под давлением - это производственный процесс, который превращает пластиковые гранулы в полностью сформированные детали. Специализированные машины расплавляют пластиковую смолу и впрыскивают ее под высоким давлением в специальные стальные формы. После того как пластик остывает и затвердевает, форма открывается, чтобы показать новые изделия.

Этот высокопроизводительный процесс делает литье пластмасс под давлением идеальным для массового производства. Фактически, производители используют его для изготовления миллиардов идентичных пластиковых компонентов каждый год. Среди распространенных деталей, изготовленных методом литья под давлением, - крышки для бутылок, рыболовные приманки и даже медицинские приборы. Автомобильная промышленность также использует эту технологию для изготовления сложных деталей приборной панели.

4 этапа процесса литья пластмасс под давлением

Сайт процесс литья пластмасс под давлением можно разбить на четыре основных этапа:

- Зажим

- Инъекция

- Охлаждение

- Выброс

Это определяет полный цикл формования, который повторяется для создания детали за деталью с использованием технологии крупносерийного производства.

Шаг 1: Зажим

Чтобы начать процесс литья под давлением, две половины пресс-формы закрываются, образуя полость формы. Половины пресс-формы надежно сжимаются под давлением, чтобы удерживать пресс-форму закрытой во время процесса впрыска.

Стяжки снаружи формы соединяют неподвижную половину с подвижной, обеспечивая жесткость и выдерживая давление при смыкании.

Шаг 2: Инъекция

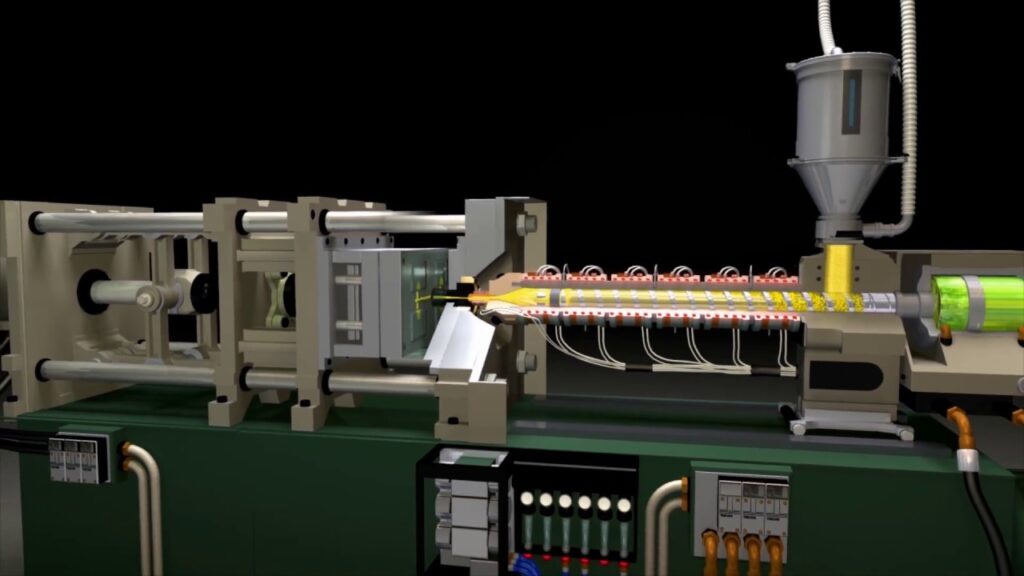

После того как пресс-форма надежно закрыта, наступает черед впрыска расплавленного пластика в ее полость. Узел впрыска машины для литья под давлением содержит бункер, бочку, шнек и сопло.

Пластиковые гранулы подаются из бункера в бочку. Шнек вращается и движется назад, позволяя гранулам попадать внутрь и двигаться вперед.

Мощные нагреватели расплавляют пластиковые гранулы под воздействием высоких температур. При движении шнека вперед создается давление, достаточное для впрыска расплавленного пластика через сопло в полость пресс-формы.

Шаг 3: Охлаждение

После заполнения полости поддерживается давление, позволяющее застыть затвору и предотвращающее вытекание расплавленного пластика в обратном направлении. Такая упаковка происходит при оптимальной температуре и давлении.

На этом этапе охлаждающие каналы проводят охлаждающую жидкость по поверхности формы для застывания расплавленного пластика. Точное время охлаждения зависит от толщины стенок и сложности пластиковой детали. Более толстые стенки требуют более длительного цикла охлаждения.

Правильный контроль температуры необходим для обеспечения равномерного охлаждения. Это предотвращает появление дефектов при быстром охлаждении и позволяет избежать длительных циклов при медленном охлаждении.

Шаг 4: Выброс

Когда температура снижается, затвердевшая деталь готова к извлечению. Сила зажима, удерживающая две половинки, ослабевает, и форма открывается.

Наконец, выталкивающие штифты выталкивают готовые пластиковые детали из полости формы, позволяя оператору извлекать детали из литьевой машины. Пресс-форма снова закрывается, производственный цикл повторяется, и новая пластиковая деталь обретает форму.

Инструменты, необходимые для процесса литья пластмасс под давлением

Для осуществления процесса литья под давлением необходимы термопластавтомат и пресс-форма. Пресс-форма закрепляется внутри термопластавтомата и принимает расплавленный пластик для формирования деталей.

Машина для литья под давлением - Он содержит бункер, бочку, нагревательные элементы, плунжер, пресс-форму и зажимное устройство. Новые полностью электрические машины, доступные в горизонтальной и вертикальной компоновке, отличаются повышенной точностью и энергоэффективностью. Размеры прессов варьируются от 5 до более чем 6 000 тонн усилия смыкания.

Плесень - Пресс-формы имеют полость с точной геометрией конечной детали. Она может иметь одну полость или несколько полостей для крупносерийного производства. Каналы обрабатываются для охлаждения пресс-формы, системы выталкивания и т. д. Сложные пресс-формы могут иметь направляющие, кулачки, поворотные столы и другие устройства для изготовления сложных пластиковых деталей.

Сырье, используемое для литья под давлением

Существует широкий спектр термопластичные полимеры подходит для литья под давлением. К наиболее распространенным относится полиэтилен (ПЭ), поливинилхлорид (ПВХ), полистирол (ПС), акрилонитрил-бутадиен-стирол (АБС) и полипропилен (ПП).

Эти пластиковые материалы выпускаются в виде гранул для литья под давлением. Производители могут использовать различные наполнители, армирующие вещества, смазки, красители, антипирены и другие добавки для изменения свойств материала.

Они выбирают оптимальный тип пластика в зависимости от механических свойств, температурных возможностей, химической стойкости, цветовых решений, специальных эксплуатационных добавок и других требований к готовым компонентам.

Преимущества литья пластмасс под давлением

Литье пластмасс под давлением обеспечивает уникальную эффективность производства, что делает его наиболее предпочтительным методом производства во многих отраслях промышленности. Вот некоторые из его преимуществ:

Крупносерийное производство - После того как машина для литья под давлением настроена, она может производить тысячи одинаковых пластиковых деталей за один день. Автоматизация позволяет осуществлять массовое производство круглосуточно. Стоимость деталей низкая.

Тонкие допуски - Литье под давлением позволяет выдерживать более жесткие допуски, чем конкурирующие процессы, такие как обработка с ЧПУ или литье. Детали имеют высокую степень точности с небольшими отклонениями между деталями.

Универсальность материалов - Термопластичные полимеры отличаются огромным разнообразием механических свойств, эстетики, химической стойкости, производительности и т.д. Детали можно окрашивать, наполнять или изменять для придания им особых качеств. Переработанные пластмассы снижают стоимость.

Сложные геометрии - Многогнездные пресс-формы, использующие технологии бокового действия, вывинчивания и разборного стержня, позволяют изготавливать очень сложные детали, не требующие дополнительной обработки.

Консолидация сборки - Вставное формование позволяет помещать предварительно собранные компоненты внутрь пластиковой детали в процессе производства. В многозаходных технологиях используются последовательные снимки различных пластмасс. Это упрощает сборку изделия.

Быстрое производство - После установки пресс-формы и машины скорость производства литья под давлением значительно выше, чем у таких альтернатив, как обработка на станках с ЧПУ или 3D-печать. Съемка занимает секунды или минуты. Автоматизация 24/7 позволяет максимально эффективно планировать производство.

Снижение трудозатрат - Автоматизация систем литья под давлением значительно сокращает трудозатраты. Роботы даже обрабатывают готовые детали. Один оператор может управлять несколькими машинами/формами и контролировать системы обработки деталей.

Ограничения литья пластмасс под давлением

Несмотря на возможность массового производства, литье пластмасс под давлением имеет определенные ограничения:

Высокие затраты на плесень - Прецизионные стальные пресс-формы имеют высокую начальную стоимость. Алюминиевые пресс-формы имеют более низкую стоимость при коротких сериях, но не выдерживают длительных циклов. Однако при больших объемах производства стоимость пресс-формы распределяется на общее количество производимых деталей.

Материальные отходы - Лом деталей может составлять 5-10% по весу. В отходы попадают литники, бегунки и затворы. Хорошие конструкции оптимизируют использование материалов. Грануляторы перемалывают литники/бегунки в регринды для переработки в детали.

Вес детали - Очень большие пластиковые детали имеют тенденцию провисать или деформироваться под собственным весом при охлаждении в формах с открытой поверхностью. Вес большинства деталей не превышает пары килограммов, но если они полые, то и больше. Двусторонняя стержневая конструкция предотвращает провисание крупных деталей.

Вторичная обработка - Некоторые аспекты пресс-формы, например острые внешние углы, требуют обработки после формовки для достижения наилучшего качества. Другие вторичные операции, такие как нарезание резьбы в отверстиях или сборка вставок, выполняются после формовки.

Области применения литья пластмасс под давлением

Пластмассы, полученные методом литья под давлением, произвели революцию в производстве во всех отраслях - от автомобильной до медицинской. Потребители используют литые под давлением пластиковые компоненты в повседневных бытовых предметах.

Вот некоторые ключевые приложения:

Автомобили - Панели, бамперы, компоненты освещения, резервуары для жидкостей, корпуса приборов приборной панели и детали системы вентиляции отопления широко используются при литье под давлением. Новые технологии позволяют формовать гибридные композитные материалы из пластика и металла, а также детали, изготовленные методом литья под давлением.

Электроника - Корпуса мобильных устройств, компьютерные клавиатуры, внешние панели пультов дистанционного управления телевизоров и другая бытовая электроника изготавливаются из точных пластиковых деталей, полученных методом литья под давлением. Этот процесс также позволяет изготавливать миниатюрные электрические разъемы и прецизионные корпуса.

Медицинская промышленность - Одноразовые шприцы, флаконы, клапаны, трубки для внутривенных вливаний, хирургические инструменты, такие как щипцы, и диагностические приборы, отлитые из пластика, разработанного для медицинских изделий. В новых легких протезах также используются литьевые пластмассы.

Упаковочная промышленность - Литье под давлением производит пластиковые бутылки, контейнеры, крышки и крышки, ящики, лотки и пакеты для потребительских товаров. Для упаковки пищевых продуктов используются антибактериальные пластмассы. В косметической упаковке большое внимание уделяется эстетичным пластиковым деталям.

Игрушки - От деталей для сборки моделей до кукол и деталей настольных игр - литье под давлением обеспечивает универсальность и точность, необходимые для массового производства игрушек. В игрушках можно воспроизводить сложные дизайны изделий, невозможные при использовании большинства других технологий производства.

Предметы домашнего обихода - В повседневных пластиковых изделиях используется литье под давлением, включая контейнеры для хранения, кухонную утварь, вентиляторы, вакуумные компоненты, органайзеры, бытовую технику и аксессуары для прачечных.

Литье под давлением использует разработанные термопласты для производства большинства пластиковых компонентов в различных коммерческих и потребительских сферах!

В заключение

Процесс литья пластмасс под давлением с помощью пресс-форм превращает выбранные полимеры в пригодные для использования потребительские и промышленные изделия. Эта технология крупносерийного производства опирается на научные принципы формовки, позволяющие добиться точности, повторяемости и высокой производительности.

Литье под давлением превращает гранулированные термопласты в формованные детали путем подачи сырья для пластификации в контролируемых условиях нагрева и давления перед впрыском в прецизионные полости пресс-форм. По мере остывания и отверждения детали извлекаются из форм, и цикл формования повторяется автоматически.

Благодаря универсальным термопластам, консолидации сборки в детали, прецизионному литью миниатюрных и сложных компонентов и автоматизации производства литье под давлением обеспечивает исключительную производительность практически во всех отраслях промышленности.