Литье под давлением - один из самых распространенных производственных процессов, используемых сегодня. От деталей автомобилей и корпусов электроники до игрушек и медицинских приборов - литые под давлением пластиковые детали встречаются повсюду.

Но что такое литье под давлением и как оно работает? В этом исчерпывающем руководстве вы, как профессионал производитель литья пластмасс под давлениемЯ проведу вас через процесс литья под давлением шаг за шагом. Я также поделюсь полезными советами, которые помогут вам извлечь максимум пользы из этой универсальной технологии производства.

Обзор литья под давлением

Литье под давлением - это производственная технология для изготовления пластиковых деталей в больших объемах. Оно осуществляется путем впрыска расплавленного пластика под высоким давлением в полость пресс-формы. Пластик остывает и затвердевает, принимая форму формы, что позволяет массово производить сложные, высокоточные пластиковые детали.

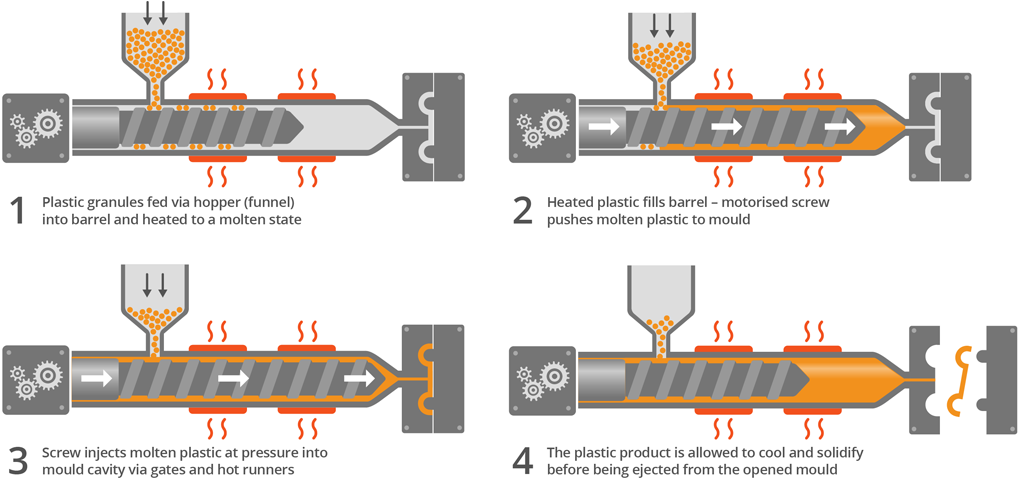

Вот вкратце основные этапы литья под давлением:

- Пластиковые гранулы подаются в термопластавтомат через бункер

- Гранулы нагреваются, плавятся и превращаются в жидкость в бочке машины.

- Расплавленный пластик впрыскивается через сопло в полость формы под высоким давлением

- Он удерживается под давлением, заполняя всю форму.

- Пластиковая деталь охлаждается и застывает

- Форма открывается, и готовая пластмассовая деталь выталкивается

Затем этот полный цикл повторяется, обеспечивая непрерывное производство деталей, отлитых под давлением.

Теперь давайте разберем каждый из этих этапов процесса литья под давлением более подробно.

Что такое процесс литья под давлением?

Шаг 1: Подача пластиковых гранул

Пластик, из которого производится литье под давлением, изначально имеет форму гранул. Эти небольшие цилиндрические гранулы, обычно изготовленные из термопластичного материала, засыпаются из бункера в ствол термопластавтомата.

Обычно используются такие термопласты, как полиэтилен (PE), полипропилен (PP) и акрилонитрил-бутадиен-стирол (ABS). Однако универсальность литья под давлением позволяет использовать многие виды пластика.

Шаг 2: Нагрев и плавление

Далее пластиковые гранулы продвигаются внутри бочки, нагреваясь от окружающих ее стальных нагревателей. Вращающийся шнек постоянно перемешивает гранулы для равномерного плавления.

Большинство термопластов плавится при температуре от 150 до 370 °C. Поддержание оптимальной температуры плавления очень важно для того, чтобы пластик полностью разжижался и не горел внутри бочки. В результате получается полностью расплавленный пластик, готовый к впрыску.

Шаг 3. Впрыск в форму под высоким давлением

Затем смесь расплавленного пластика впрыскивается через затвор в полость пресс-формы. Инжекционное сопло вдавливает пластик в форму под сильным давлением, обычно от 10 до 15 000 PSI.

Благодаря высокому давлению материал плотно укладывается в каждую щель полости пресс-формы, не допуская образования воздушных зазоров. Пресс-формы представляют собой точно обработанные металлические блоки, способные выдерживать такое огромное давление.

Шаг 4: Удержание под постоянным давлением

Чтобы убедиться в отсутствии усадки до того, как пластиковая деталь застынет, по мере заполнения полости формы постоянно подается давление. Давление поддерживается в течение длительного времени "выдержки", обычно нескольких секунд.

Эта фаза застывания дает материалу время для полной упаковки в крайних частях формы, прежде чем он начнет остывать.

Шаг 5: Охлаждение и застывание

По мере наполнения впрыскиваемого материала охлаждающие каналы, окружающие пресс-форму, начинают снижать температуру внутри. Период охлаждения позволяет пластиковой детали затвердеть, сохраняя при этом свою форму.

После достаточного охлаждения в течение нескольких минут жесткая пластиковая деталь готова к извлечению из пресс-формы. Время охлаждения зависит от размера и сложности литьевой детали, а также от типа используемого пластика.

Шаг 6: Открытие пресс-формы и извлечение пластиковой детали

Наконец, пресс-форма отделяется и открывается, обычно в виде раковины. Выталкивающие штифты выталкивают готовую деталь из литьевого пластика из формы, где ее подхватывает оператор или роботизированная рука.

Шпули и бегунки - каналы, по которым материал поступает в полость, - удаляются из цельной пластиковой детали, которая затем направляется на производственную линию для отделки. Вся эта последовательность действий повторяется с частотой раз в 30 секунд, что позволяет производить пластиковые детали в больших объемах.

Вот и весь процесс литья под давлением! Каждый этап имеет решающее значение для производства точных и высококачественных компонентов из пластика, изготовленных методом литья под давлением. Изменение любой переменной может напрямую повлиять на свойства и точность конечного продукта.

Но при правильной оптимизации литье под давлением обеспечивает непревзойденную эффективность производства и позволяет изготавливать сложные пластиковые детали по доступным ценам даже в огромных количествах. Это делает его важнейшим промышленным процессом, подходящим для любых целей - от создания прототипов до полномасштабного производства.

Ключевые моменты: Как работает литье под давлением

Вот основные моменты, которые необходимо знать о процессе литья под давлением:

- Пластиковые гранулы подаются в бочку

- Тепло расплавляет гранулы до жидкого состояния

- Расплавленный пластик впрыскивается в металлическую форму под огромным давлением.

- Перед охлаждением он полностью заполняет форму.

- Пластиковая деталь затвердевает до открытия формы.

- Выталкивающие штифты удаляют готовый пластиковый компонент

Понимание процесса литья под давлением позволит вам изготавливать нестандартные пластиковые детали в масштабе. Так что если вы готовы изучить этот универсальный метод производства для своего следующего проекта, свяжитесь с нашей командой инженеров которые проведут вас через весь рабочий процесс литья под давлением - от проектирования до изготовления готовых деталей.