Положение переноса - один из самых важных, но часто упускаемых из виду аспектов процесса литья под давлением. Как профессионал производитель литья пластмасс под давлениемЯ хочу приоткрыть завесу над этой ключевой техникой и объяснить, что такое позиция переноса и почему она имеет такое большое значение.

Что такое положение переноса при литье под давлением?

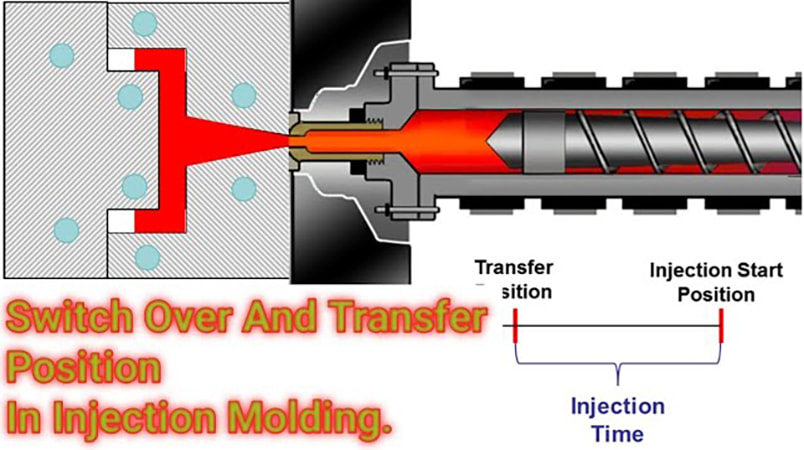

В сущности Переходная позиция в литье под давлением обозначает точный момент, когда термопластавтомат переходит от фазы заполнения к фазе упаковки. Этот переход происходит, когда полости пресс-формы заполнены примерно на 95% - 99%, что позволяет оставшемуся пространству упаковываться под меньшим давлением.

Правильное положение переноса крайне важно для производства высококачественных, стабильных по размерам деталей из партии в партию. Ошибитесь, и вы получите такие дефекты, как раковины, пустоты и коробление. Давайте разберемся в деталях...

Почему трансферная позиция имеет значение

Если кратко, то литье под давлением включает в себя следующие основные этапы:

- Зажим - пресс-форма закрывается и прикладывает усилие смыкания

- Заполнение - расплавленный пластик заполняет полости формы

- Упаковка - дополнительное давление на деталь

- Охлаждение - форма поглощает тепло, чтобы деталь могла затвердеть

Сайт переходное положение знаменует переход от фасовки к упаковке. Вот почему это так важно:

Во время заполнения пластик поступает в форму с высокой скоростью. Такая высокая скорость впрыска сохраняет материал термически однородным и препятствует раннему замерзанию.

Однако высокие скорости также способствуют ориентации молекул в потоке полимера, особенно по краям траектории потока. Такая ориентация может привести к появлению видимых линий потока, локальной усадке и неравномерным свойствам конечной детали.

Цель упаковки - подавить эту ориентацию, приложив длительное давление в конце заполнения. Это дополнительное давление в конце "упаковывает" деталь и препятствует возвращению молекул к неравномерной конфигурации.

Таким образом, положение переноса контролирует, когда скорость уступает место давлению, балансируя между полным заполнением формы и подавлением эффектов молекулярной ориентации.

Неудачный перенос, и вы получите худшее из двух миров - частично ориентированную, неполную заливку формы. Сделайте это, и вы получите великолепные однородные детали, которые соответствуют друг другу CAD размеры и избежать дорогостоящих проблем с качеством.

Как определяется положение переноса

В старых машинах для литья под давлением используется положение винта в качестве косвенного показателя положения переноса. Если задать расстояние перемещения шнека, соответствующее заполнению пресс-формы 95-99%, то при достижении этого положения машина переключится со скоростного режима на режим управления давлением.

Однако положение шнека показывает, что происходит в бочке, а не в самой пресс-форме. Новые машины могут напрямую контролировать заполнение полости с помощью полостные преобразователи давления:

- Датчики давления, установленные внутри пресс-формы

- Обнаружение резкого повышения давления по окончании заполнения

- Передача сигнала точно в нужное положение

Прямой контроль полости обеспечивает более жесткий контроль процесса и согласованность деталей. Он также позволяет истинный замкнутый контур управления передавая данные о давлении обратно в контроллер машины при каждом цикле.

Другие промежуточные варианты включают переключение на основе пороговых значений давления впрыска или фиксированного времени заполнения. Но давление в полости - это золотой стандарт точности обработки.

Набор номера в положении перевода

Для определения оптимального положения трансфера требуется тестирование, тонкая настройка и анализ. Вот мой трехэтапный процесс, позволяющий точно определить это положение:

Шаг #1: базовая линия с производственными настройками

Начните со сбора исходных данных, используя существующие параметры производства:

- Профиль впрыска (скорости, переходы)

- Метод переноса положения

- Передаточное давление/расстояние/время

- Удерживайте давление и время

Установив базовые параметры, испытайте пресс-форму на прочность, изготавливая образцы деталей. Измерьте основные размеры и проверьте на наличие дефектов.

Шаг #2: Оптимизация времени передачи данных

Теперь настало время для настройки.

При значительных колебаниях критических размеров, например толщины стенок, отрегулируйте время переноса и параметры давления в течение нескольких циклов:

- Улучшает ли перевод раньше/позже консистенцию?

- Какие уровни давления устраняют видимые дефекты?

Будьте методичны и записывайте все изменения настроек и данные измерений. В ходе нескольких итераций отточите комбинации времени и давления, которые обеспечивают максимальную однородность деталей.

Шаг #3: Подтвердите оптимизированные настройки

Проверьте новую оптимизированную конфигурацию, изготовив значительную партию деталей:

- Осмотр размеров по всей выборке

- Проверьте каждую деталь на наличие видимых дефектов

- Убедитесь, что механические характеристики соответствуют требованиям

Если тестирование подтверждает улучшение согласованности и качества, внедряйте измененные настройки в общее производство. Но если проблемы остались, возвращайтесь к доске для доработки!

В закрытии

Для создания идеальной позиции переноса может потребоваться определенная работа. Но время, потраченное на оптимизацию этого жизненно важного перехода, окупается десятикратным увеличением качества деталей, их стабильности и возможностей в течение всего срока службы.

Независимо от того, используете ли вы положение шнека, датчики полости, давление или таймерное управление, концентрация на тонкостях передачи значительно повысит эффективность вашего процесса литья под давлением. Результат? Невероятно высокое качество деталей и практически полное отсутствие брака.

Что скажешь, друг... готов ли ты изменить свою технику переноса? Задавайте мне любые советы или вопросы по трансферу в комментариях! Я всегда рад поболтать о литье под давлением.