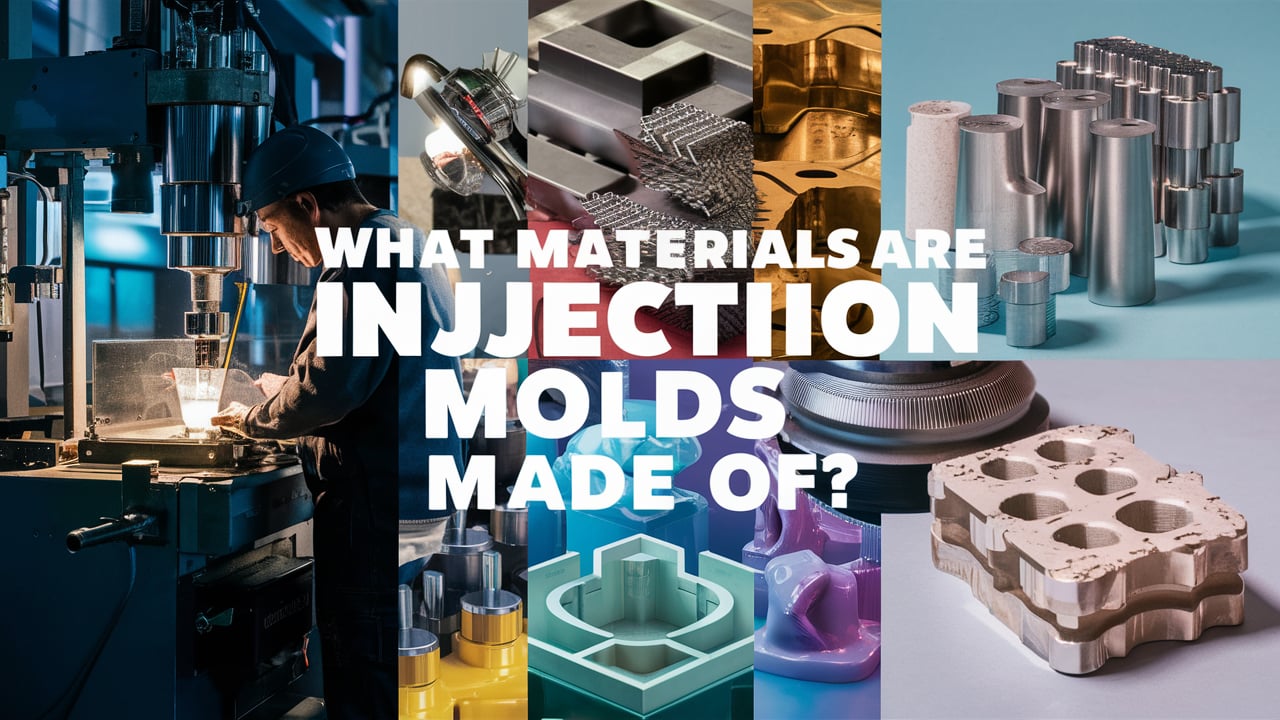

Пресс-формы для литья под давлением обычно изготавливаются из металла, как правило, стали или алюминия. Выбор материала зависит от таких факторов, как стоимость, качество, продолжительность производственного цикла и сложность детали. Как профессионал производитель литья пластмасс под давлениемЯ расскажу вам о самых популярных материалах для пресс-форм, используемых при литье под давлением.

Почему выбор материала имеет значение

Выбор правильного материала имеет решающее значение для литьевых форм. Пресс-форма должна выдерживать высокие температуры, давление и абразивный износ во время многократных циклов литья под давлением. Использование неправильного материала может привести к повреждению или выходу из строя пресс-формы, что повлечет за собой задержки в производстве и расходы.

Материал пресс-формы также влияет на качество деталей. Прецизионная стальная пресс-форма будет производить более качественные детали с более жесткими допусками по сравнению с прототипом алюминиевой пресс-формы. Материал влияет даже на стоимость - алюминиевая пресс-форма стоит гораздо меньше, чем предварительно закаленная стальная, но прослужит не так долго.

Очевидно, что при выборе материала для пресс-формы приходится искать весомые компромиссы между качеством, долговечностью и стоимостью.

Из каких материалов изготавливаются литьевые формы?

Пресс-формы для литья под давлением обычно изготавливаются из металла, как правило, стали или алюминия. Выбор материала зависит от таких факторов, как стоимость, качество, продолжительность производственного цикла и сложность детали. Давайте подробнее рассмотрим наиболее популярные материалы, используемые в литье под давлением.

Наиболее распространенные материалы для литья под давлением

Большинство производственных пресс-форм для литья под давлением изготавливаются из металла, обычно из стали или алюминиевых сплавов. Вот список наиболее популярных материалов для пресс-форм.

1. Предварительно закаленная сталь P20

Сталь P20 считается "рабочей лошадкой" для пресс-форм благодаря сочетанию обрабатываемости, долговечности и экономичности. Она обычно используется для пресс-форм с небольшими полостями или для коротких серий, не превышающих 500 000 циклов.

Главный недостаток - P20 не выдерживает сверхбольших объемов производства. Для более длительных серий предпочтительнее использовать закаленные инструментальные стали.

2. Закаленные инструментальные стали

Инструментальные стали H13 и S7 обеспечивают исключительную долговечность при длительных производственных циклах, превышающих 500 000 циклов. Твердость варьируется в диапазоне 50-55 по Роквеллу для стали H13 и 55-60 по Роквеллу для стали S7.

Эти инструментальные стали подвергаются термообработке для достижения максимальной твердости и износостойкости. Это дороже, чем сталь P20, но обеспечивает долговечность в течение миллионов циклов формовки.

3. Алюминиевые и бериллиевые сплавы

Для прототипов и малосерийных пресс-форм, алюминиевые сплавы как серия 7000, обеспечивают экономию средств по сравнению со сталью при достойной долговечности. Также используются сплавы бериллиевой меди, сочетающие износостойкость с быстрой теплопередачей для ускорения времени цикла.

Основным недостатком является меньший общий срок службы пресс-формы по сравнению со сталью, что делает алюминий непригодным для крупносерийного производства.

Экзотические металлические материалы для литьевых форм

В то время как сталь и алюминий составляют 90% литьевых форм, появляются новые экзотические сплавы для экстремальных требований к производительности:

Медный сплав с бериллием - Сочетает сверхвысокую теплопроводность с хорошей износостойкостью. Обеспечивает очень быстрое время цикла. Используется для очень больших объемов, чувствительных к стоимости пластиковых деталей, требующих циклов длительностью менее 60 секунд.

Алюминиево-бериллиевый сплав - Передовой алюминиевый сплав с добавлением бериллия, обеспечивающий в 5 раз большую жесткость по сравнению с алюминием 7075. Легко обрабатывается, позволяя получать более тонкие высокоточные стержни пресс-форм. Используется для сложных геометрических форм, требующих особой жесткости.

Мартенситностареющая сталь - Сверхвысокопрочная сталь, достигающая вдвое большей твердости, чем инструментальная сталь S7 (Роквелл 60+), с превосходной стабильностью размеров и полируемостью. Используется для сложных геометрических форм с нулевым допуском, требующих предельной точности и долговечности в течение миллионов циклов.

Сплав инконель - Суперсплав с экстремальной жаро- и коррозионной стойкостью. Выдерживает температуру свыше 1000°C для формования высокотемпературных смол, таких как PEEK, без коррозии. Гораздо дороже инструментальной стали, но обладает непревзойденными эксплуатационными характеристиками.

Факторы, влияющие на выбор материала

На выбор оптимального материала для оснастки литьевой формы влияют многие переменные, в том числе:

Геометрия деталей и допуски - Для прецизионных пресс-форм требуются более твердые, износостойкие материалы, такие как инструментальная сталь. Более простые геометрии допускают использование более мягких металлов, таких как алюминий.

Объемы производства - Стальные пресс-формы подходят для крупносерийного производства свыше 500 000 циклов. При небольших партиях менее 100 000 деталей алюминиевые пресс-формы позволяют сократить расходы.

Время цикла - Бериллиевая медь или алюминиевые сплавы обеспечивают максимальную теплопередачу для быстрых циклов менее 60 секунд. Стальные пресс-формы работают медленнее, но обеспечивают более длительный срок службы инструмента.

Потребности в производительности деталей - Для достижения высокой точности и производительности деталей из передовых смол, таких как PEEK, требуются стальные пресс-формы. Базовые смолы, такие как PP, более щадящие для алюминиевых пресс-форм.

Затраты - Материал пресс-формы существенно влияет на общую стоимость. Алюминиевые и бериллиевые пресс-формы стоят гораздо дешевле, но изнашиваются быстрее, чем стальные. Это необходимо сопоставить с объемами производства и требованиями к сроку службы.

Основные выводы по материалам для литья под давлением

При выборе материала приходится искать компромисс между качеством деталей, стоимостью инструмента и долговечностью. Закаленные инструментальные стали обеспечивают исключительную производительность и срок службы свыше 5 миллионов выстрелов, но стоят дороже. Алюминиевые пресс-формы - более дешевый вариант для прототипов и коротких серий до 100 000 деталей.

Новые бериллиевые сплавы и мартенситно-стареющие стали расширяют возможности пресс-форм для прецизионных геометрий, требующих сверхвысоких циклов. В то время как экзотические сплавы обеспечивают экстремальные характеристики пресс-форм, предварительно закаленная сталь P20 покрывает почти 90% областей применения литья под давлением с проверенным балансом качества, долговечности и экономической эффективности.