Литье под давлением - популярный производственный процесс, используемый для изготовления пластиковых деталей в масштабе. Но что такое вес дроби и почему он имеет значение при литье под давлением?

Вес дроби - это важнейшее понятие, которое напрямую влияет на качество и стабильность формованных деталей. В этом исчерпывающем руководстве вы, как профессионал производитель литья пластмасс под давлениемМы разберемся, что такое вес дроби, почему он важен и как его точно рассчитать. Давайте погрузимся в процесс.

Что такое масса дроби для литья под давлением?

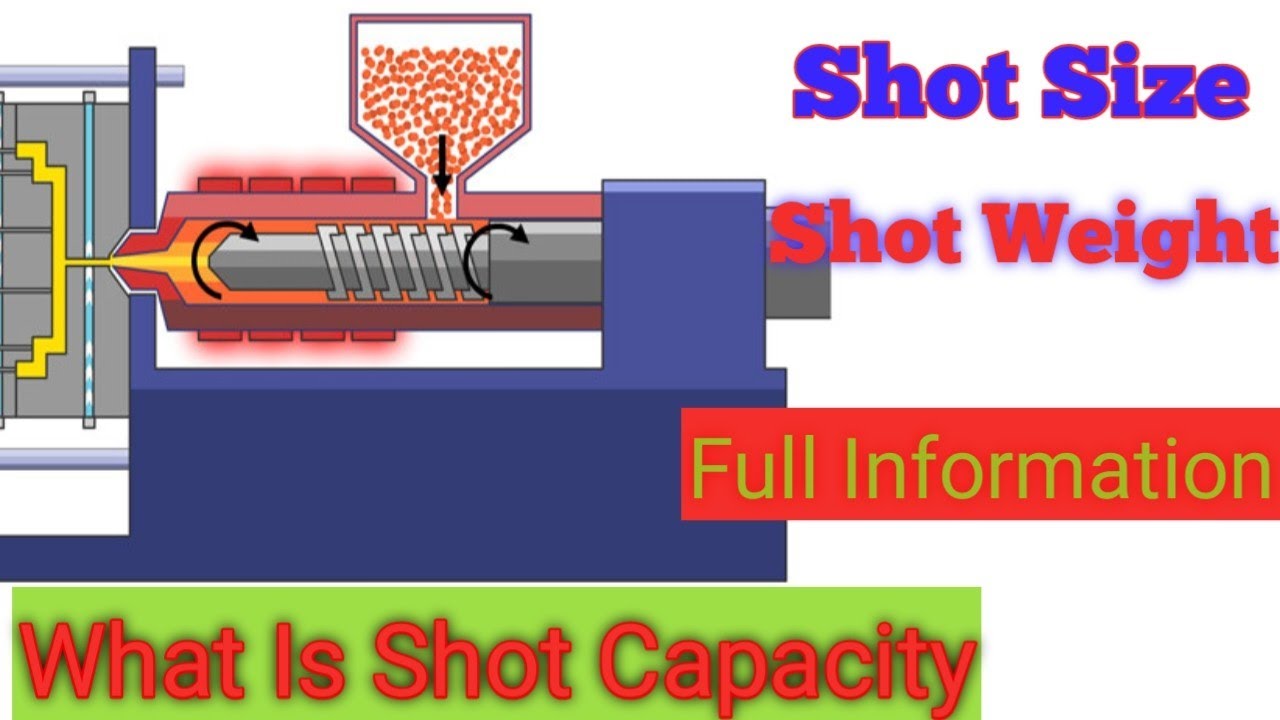

Вес дроби при литье под давлением означает количество материала, которое впрыскивается в полость формы во время каждого цикла литья под давлением.

Он представляет собой общий вес пластиковой смолы или материала, необходимого для заполнения формы и изготовления требуемой детали. Вес дроби обычно измеряется в граммах (г) или унциях (унц).

Например, если в полость пресс-формы впрыскивается 100 г полиэтилена за каждый выстрел, то вес выстрела для данного процесса составляет 100 г.

Вес дроби в сравнении с размером дроби при литье под давлением

Хотя они и связаны между собой, вес дроби и размер дроби имеют разные значения в литье под давлением:

Вес выстрела - Вес материала, впрыскиваемого для заполнения формы за один выстрел. Зависит от объема детали и плотности материала.

Размер выстрела - Максимальный объем, который может впрыснуть узел впрыска за один выстрел. Зависит от мощности шнека и ствола.

Проще говоря, вес дроби - это выход, а размер дроби - вход в процесс литья под давлением. Правильное соответствие веса дроби и ее размера является ключевым моментом.

Почему вес дроби важен при литье под давлением?

Выбор правильного веса дроби для литья под давлением имеет решающее значение:

- Качество деталей - Недостаточный вес дроби → короткие выстрелы/пустоты. Избыточный вес дроби → раковины, деформация, вспышки.

- Точность размеров - Вес дроби влияет на поток/распределение материала в полости.

- Эффективность использования материалов - Оптимизированный вес дроби сводит к минимуму отходы сырья.

- Время цикла - Регулировка веса дроби влияет на время заполнения и скорость охлаждения.

- Эффективность затрат - Строгий контроль веса дроби = меньше брака и повышение производительности.

По сути, точный вес дроби крайне важен для производства стабильных, высококачественных и точных по размерам пластиковых деталей методом литья под давлением.

Как рассчитать вес дроби для литья под давлением

Расчет веса дроби для литья под давлением включает в себя:

Шаг 1: Определите вес детали

Заданный вес готовой пластиковой детали. Задается в спецификации или рассчитывается на основе геометрии детали и плотности материала.

Шаг 2: Определите плотность материала

Уникальный плотность используемой пластиковой смолы, обычно в г/см3 или фунтах/дюйм3. Проверьте данные поставщика смолы.

Шаг 3: Рассчитайте объем детали

Объем = длина х ширина х высота. Можно использовать модели CAD.

Шаг 4: Определите объем полости пресс-формы

Общий объем всех полостей формы. Рассмотрим многогнездные пресс-формы.

Шаг 5: Учет текучести материала

Учет бегунов, ворот, брака - обычно 70-90% выхода.

Шаг 6: Учесть усадку

Насколько сильно усаживается деталь при охлаждении - проверьте степень усадки смолы.

Шаг 7: Учитывайте эффективность упаковки

Дополнительный материал для минимизации пустот - варьируется, оценивается по результатам испытаний.

Шаг 8: Применение коэффициента преобразования

Переведите объем в вес, используя значение плотности материала.

После того как эти параметры будут определены, в общая формула веса дроби для литья под давлением это:

Вес дроби = (объем детали + объем бегунка) x плотность материала x (1 + коэффициент усадки) x эффективность упаковки

Кажется, что это сложно, но большинство факторов предусмотрены или могут быть легко рассчитаны. Давайте рассмотрим пример расчета веса дроби.

Пример расчета массы дроби для литья под давлением

Допустим, мы хотим определить вес дроби для формования пластиковой детали корпуса для электроники со следующими характеристиками:

- Размеры детали = 4 x 6 x 1 дюйм

- Материал детали = ABS (плотность 1,05 г/см3)

- Объем бегущей системы = 20 см3

- Коэффициент усадки ABS = 0,5%

- Предполагаемая эффективность упаковки = 1,05

Сначала рассчитайте объем детали:

Длина x Ширина x Высота = 4 дюйма x 6 дюймов x 1 дюйм = 24 дюйма3 (394 см3)

Затем учтите объем системы бегунов и коэффициент материала:

Вес дроби = (объем детали + объем бегунка) x плотность x (1 + коэффициент усадки) x эффективность упаковки

Подключение к нашим ценностям:

Вес дроби = (394 см3 + 20 см3) x 1,05 г/см3 x (1 + 0,005) x 1,05

Если произвести расчеты, то вес дроби составит 435 г.

Это целевое количество АБС, которое необходимо впрыснуть в пресс-форму для получения качественной корпусной детали без пустот. Очень важно правильно подобрать вес дроби на термопластавтомате.

Горячий бегун против холодного бегуна

Существует важное различие между весом дроби для горячеканальных и холодноканальных систем пресс-форм:

Вес выстрела Hot Runner

В комплект входит только материал для заполнения полостей формы, так как горячие бегуны остаются расплавленными между выстрелами.

Вес холодного выстрела

Необходимо учитывать материал системы бегунка, так как он затвердевает после каждого выстрела.

Таким образом, холодные бегуны увеличивают расчетный вес дроби по сравнению с горячими.

Заключение

Определение оптимального веса дроби для литья под давлением имеет огромное значение для воспроизведения деталей с жесткими допусками, максимизации эффективности производства и обеспечения качества продукции.

Если у вас возникли дополнительные вопросы о весе дроби при литье под давлением, не стесняйтесь оставлять комментарии ниже.